人手不足、誤出荷リスク、棚卸の負担、在庫精度の低下——。製造・物流・小売など「モノを扱う現場」では、業務の複雑化とコスト上昇が同時に進んでいます。

こうした課題に対して、RFID導入は「現場のモノの動きを自動でデータ化し、作業を短縮しながら精度も上げる」現実的な打ち手です。

一方で、RFIDは“機器を買えば終わり”ではありません。読み取りは現場環境に左右されやすく、PoC(実証)を軽視すると失敗しやすい技術でもあります。本記事はRFIDメーカー/ソリューションベンダーのマーストーケンソリューション(MTS)が、RFID導入を検討するご担当者向けに、導入の全体像と成功の勘所をまとめます。

3分で分かる:RFID導入の適性チェック(まずここから)

次の項目に「はい」がいくつ当てはまるか数えてください。

- 在庫・資産・部材など、管理対象が数千点以上ある

- 棚卸や検品が“年中行事”になっていて、残業・休日対応が発生している

- 誤出荷・紛失・返却漏れが起きると損失やリスクが大きい

- モノの所在が分からず、探す時間が日常的に発生している

- 工程進捗や通過履歴を、個体単位で追跡したい(トレーサビリティ要件がある)

- バーコード運用が限界で、作業者の熟練度に品質が左右されている

RFID導入の適正目安

- 「はい:3つ以上」→ RFID導入の優先度が高い可能性があります(PoC推奨)

- 「はい:1~2つ」→ 対象工程を絞ったスモールスタートが有効です

- 「はい:0」→ まずはバーコード運用の標準化・ルール整備が近道な場合があります

RFIDとは?導入検討前に押さえる基礎知識

RFID(Radio Frequency Identification)は、電波でタグ(IC)情報を非接触で読み書きする技術です。

バーコードのように「目視で1点ずつスキャン」する必要がなく、複数タグを一括で読み取れる点が大きな違いです。

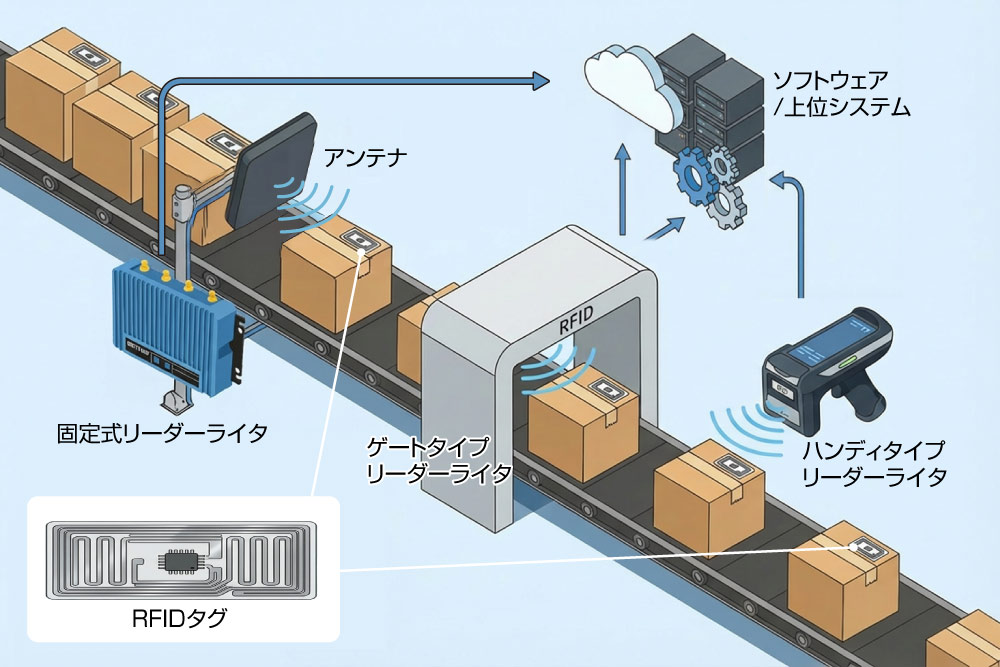

RFIDシステムの基本構成

RFID導入は“機器を買えば終わり”ではなく、次の要素が連携して初めてシステムとして機能します。

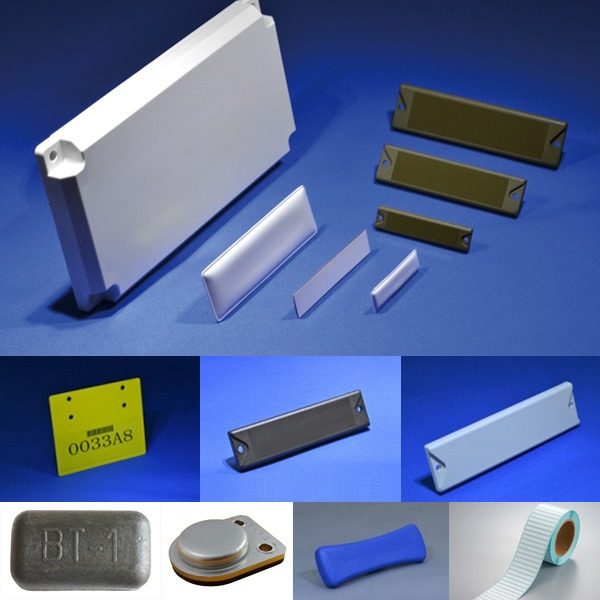

- RFIDタグ(ICタグ):管理対象に取り付けるチップ。IDや属性情報などを記録

- リーダーライタ:タグに電波を送信し、情報を読み書きする装置

- アンテナ:電波を送受信する部品(ハンディ内蔵~ゲート型・トンネル型など)

- ソフトウェア/上位システム:読取データをWMS・生産管理・ERP等と連携して活用

リーダーライタが発する電波をタグが受信し、ICチップに記録された情報を返送することで、非接触で識別が行われます。RFIDはハードウェアとソフトウェアが連携して初めて「システム」として機能するため、機器同士の相性や設置環境、電波特性を踏まえた設計が重要です。

RFIDとバーコードの違い

バーコードは安価で扱いやすい一方、基本的に「1点ずつ」「目視・手作業前提」です。点数が増えるほど棚卸や検品の負担が増えます。

RFIDは電波で読み取るため、非接触・複数一括読取が可能で、運用次第で“現場の当たり前”を変えられます。

| 特徴 | RFID(UHFの例) | バーコード |

|---|---|---|

| 通信距離 | 0〜10m程度 | 数十cm程度 |

| 読み取り方法 | 非接触で複数タグを一括読み取り | 基本的に1点ずつ読み取り |

| 情報量 | 数十〜数百ビットのデータを保存・書き換え可能 | 印刷情報のみ。書き換え不可 |

| 汚れへの強さ | 電波通信のため、多少の汚れや擦れがあっても読める | 汚れ・破損・印字劣化に弱い |

| 初期費用 | リーダー・アンテナ・タグの購入が必要(タグは数円〜) | 印刷コスト中心で機器投資は小さい |

RFID導入で得られる効果とROI改善ポイント

RFID導入には多くのメリットがありますが、ここでは特にインパクトが大きい3点に絞って紹介します。

作業時間の大幅削減とヒューマンエラー低減

入出庫・検品・棚卸などの“読み取り作業”を、非接触の一括読み取りに置き換えられます。 作業標準化が進み、見落とし・転記ミス・入力ミスなどのヒューマンエラー低減にもつながります。

RFIDでは、棚やケースに向けてリーダーをかざすだけで複数のタグを一括で読み取れます。箱を開封せずに読める運用も可能になり、作業者は棚の前を歩きながら読み取りを行うだけ、という形に近づきます。

また、読み取りの自動化により見落とし・記入ミスといったヒューマンエラーが減り、熟練度や体調に左右されにくい標準化された品質で業務を回しやすくなります。

在庫管理・トレーサビリティの精度向上

RFIDタグの情報は読み取りと同時にシステムへ反映されるため、常に最新の在庫状況を把握できます。箱詰め状態のまま読み出せることで、処理時間を短縮しつつ、手書き・手入力による転記ミスも防げます。

リアルタイムに更新される在庫情報は、欠品や過剰在庫の防止、リードタイム短縮、需要予測精度の向上につながり、供給のブレや急な変動にも対応しやすいサプライチェーンを実現します。

タグIDを個品シリアル(製造番号)と紐付けて運用すれば、製品や資材の移動履歴を個体単位で追跡できます。リコール時の対象特定や原因分析、品質改善にも有効です。

コスト削減とROIの改善

RFID導入には機器費用やタグ費用などの初期投資が必要ですが、その見返りとして、バーコード運用で限界だった棚卸・検品の省人・省力化を一括読取で進められるため、

- 作業工数削減による人件費の低減

- 誤出荷・誤梱包・紛失による損失の削減

- 在庫・資産管理の精度向上によるムダ在庫の圧縮

といった効果が期待できます。実際、RFID導入によって数年以内に投資回収を実現しているケースも多く見られます。

◎RFID導入に必要な費用項目や価格相場、ROIの考え方を詳しく知りたい方は以下をご覧ください。

RFID導入が向く業務/向かない業務(投資判断のポイント)

RFIDは非常に強力な技術ですが、「どんな現場にも必ず導入すべき」というものではありません。導入効果が出やすい条件と、優先度がそこまで高くない条件を整理しておくことで、賢い投資判断ができます。

RFID導入が特に向いているケース

次のような特徴を持つ現場では、RFID導入による効果が大きくなります。

- 1点ずつの読み取り作業が膨大で現場負担が大きい

- 数千~数万点規模の在庫/資産を扱う

- 誤出荷や紛失の損失・リスクが大きい

- 棚卸・検品のため休日や夜間に人員を割いている

- 工程進捗や所在をリアルタイムで見える化したい

このような現場では、RFID導入によって労働生産性と品質の両面で大きな改善を期待できます。

優先度が下がる(または前提整備が必要な)ケース

逆に、次のような条件では、RFID導入の優先度はそれほど高くない場合もあります。

- 管理対象の点数が少なく、バーコードでも十分に業務が回っている

- 個体ごとの履歴管理が不要で、トレーサビリティ要件が厳しくない

- 今後の業務量増加が見込まれておらず、現行の方法に大きな問題がない

- 単品確認(個別ピッキング)が中心、または液体中心など、現場条件によって読取成立・効果が工程設計に左右されやすい(まずPoCで成立性を確認)

こうした場合は、まず既存のバーコード運用の標準化やルール整備を優先し、その上で将来の業務量やDX戦略を見据えながらRFID導入を検討するのが現実的です。 「自社の業務はRFID導入に向いているのか?」を客観的に知りたい場合は、MTSが個別のヒアリングにもとづいて導入適性を評価するご相談にも対応しています。

ご希望の際は、お問い合わせフォームからその旨お知らせください。

RFID導入の失敗要因と回避策(失敗しないためのチェック)

RFID導入の失敗原因は、技術そのものよりも「現場条件×運用設計」を甘く見てしまうことが多いです。代表例を挙げます。

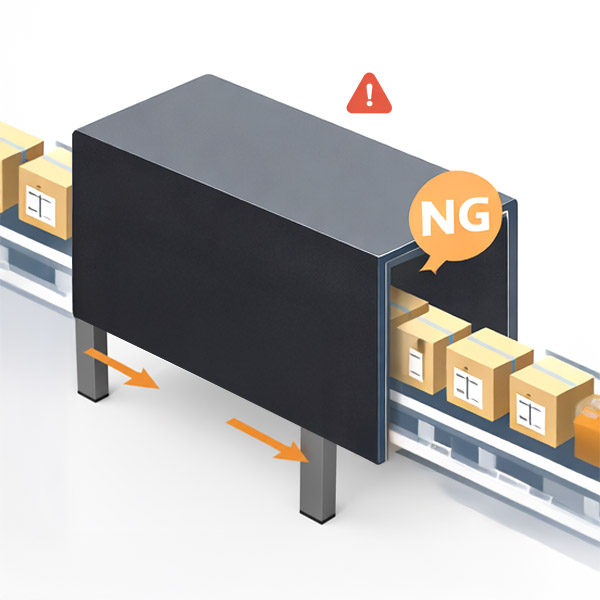

失敗パターン1:金属・液体・密集で“思ったほど読めない

原因

反射・吸収、タグの向き、密集(スタッキング)、梱包材、設置位置など

対策

- 「読取率が下がる前提」で、リカバリ(再読取/一部バーコード併用)を運用に組み込む

- 対象物に合ったタグ(例:金属対応、耐熱、防水)を選定

- アンテナの偏波・設置角度・出力・読取ゾーンを現場実測で最適化

失敗パターン2:読取イベントの設計不足(誤検知・二重計上)

原因

「読めたID=業務実績」としてしまい、滞留・重複読取・通過方向を考慮しない

対策

- ゲート/トンネル/ハンディなど、工程に合う読み取り方式を使い分け

- 重複排除、滞留判定、方向判定、フィルタ条件など“イベント制御”を設計

失敗パターン3:PoCが“動作確認”で終わり、業務KPIにつながらない

原因

PoCで「読めた/読めない」だけを見て、業務フロー・KPI・例外処理を検証しない

対策

次章のPoCのKPI設計が重要です

RFID導入の進め方(失敗しない4ステップ)

RFID導入は、単なる機器購入ではなく、業務プロセスをデータ駆動型に変えるプロジェクトです。 MTSでは、導入を次の4ステップで支援します。

Step1 :現状課題の明確化と目的(KPI)設定

- どの工程で、何に工数・ムダ・ミスが発生しているかを可視化

- 「棚卸工数を◯%削減」「誤出荷を限りなくゼロへ」など、KPIを数値で定義

- 人件費・作業時間・ミス損失から、導入後の削減効果(ROI)を事前に試算

Step2 :最適な機器・タグ・読取ポイントの設計

次に、現場の環境に合わせて最適な機器構成とタグ仕様を検討します。

- 現場調査で、金属・水分・温度・既存無線などの影響要因を把握

- タグ種別(パッシブ/アクティブ等)と、耐環境仕様を選定

- ハンディ/固定式/ゲート/トンネルなど、用途に合う構成を設計

アンテナの偏波やゲイン、設置位置、ケーブル長なども読み取り性能に影響するため、現場での実測値に基づいて設計していきます。MTSはRFIDリーダーメーカーとして、リーダー本体とアンテナの組み合わせ・出力調整まで含めた最適構成をご提案します。

※UHF帯の高出力機器など、制度上ユーザー申請が必要なケースがあります(後述)

Step3 :PoC(実証実験)で“現場条件”と“KPI”を検証

机上の検討やカタログスペックだけでは、現場特有の要因(梱包形態、搬送速度、レイアウトなど)を十分に評価できません。そこで、本番環境に近い条件でPoC(Proof of Concept)を実施します。PoCは「読めた/読めない」ではなく、“読めない条件と対策”を潰す工程です。

PoCの主要検証観点(+よくある失敗パターン)

- タグの向き:向きで読取率が落ちる → 貼付位置・向きの標準化が必要

- 密集(多重読取):密集で取りこぼす → アンテナ配置最適化・条件調整

- 速度(搬送・通過):速いと読めない → ゲート設計・読取時間確保・複数アンテナ化

- 干渉(周辺機器・反射):反射/他電波で不安定 → チャネル設計・遮蔽・出力調整

- 金属・水分影響:金属棚/液体で極端に落ちる → 金属対応タグ・スペーサ・構造変更

- 動線:動線が読取姿勢と合わない → 動線優先の配置・運用設計

- リカバリ運用:取りこぼし時に止まる → 再読取手順・例外フロー・アラート設計

PoC成果物例

- PoC設計書(対象・条件・成功基準KPI)

- 読取率マトリクス(条件別:向き/密集/速度/素材/距離)

- アンテナ配置図(位置・高さ・角度・読取ゾーン)

- タグ貼付指示書(位置・向き・貼付面・禁止事項)

- 例外処理フロー(取りこぼし/読めない品の扱い)

- 上位連携定義(WMS/ERPへ“何を、いつ、どう確定”するか)

- 本番移行計画(段階展開、教育、運用定着)

これにより、本番稼働後のトラブルを最小限に抑えた導入が可能になります。

Step4 :本番構築・連携・運用定着と継続改善

PoCの結果を踏まえ、本番システムを設計・構築します。導入後は、現場の変化に合わせて継続的に改善を行い、RFIDがもたらすリアルタイムデータを意思決定に活かす仕組みを定着させます。

- RFIDデータを倉庫管理システム(WMS)・生産管理システム・ERPなどと連携し、在庫や進捗を一元管理

- 棚卸アプリや工程管理アプリなど、用途に応じたソフトウェアを選定・開発

- トラブルシューティング手順やサポート窓口を整え、定期的にパフォーマンス評価と現場からのフィードバックを反映

導入して終わりではなく、運用状況を見ながら改善を繰り返すことで、RFID導入の効果を長期的に最大化していきます。

RFID導入にかかる費用の考え方とROIの見方

RFID導入にかかる費用は、大きく初期費用とランニングコストに分けて考えると整理しやすくなります。

※ RFID導入にかかる具体的な費用相場・価格内訳については、「RFID導入費用完全ガイド」で詳しく解説しています。

初期費用の代表例

- 機器購入費(リーダーライタ、アンテナ、RFIDプリンタ等)

- ICタグ費用(タグ単価×必要数量)

- システム開発費(アプリ開発、既存システム連携)

- 設置工事費(設置、配線、ネットワーク等)

- PoC/コンサル費(現場検証、課題分析、機器選定支援)

ランニングコストの代表例

- 消耗品費(使い捨てタグ補充)

- 機器保守費(故障対応、定期メンテナンス)

- ソフトウェア保守費(アップデート、問合せ対応)

- 電波利用料(高出力UHF機器の場合の申請・利用料)

- 運用改善費(継続的改善のコンサル・開発費等)

※制度上、電波利用料等が発生するケースあり(後述)

棚卸・検品・在庫管理工数の削減、ヒューマンエラー削減によって、数年以内に投資回収できるケースが多く、投資対効果は高いと言えます。

ROIの簡易式(例)

ROI(投資対効果)は、「導入で年間いくら改善できるか」と「初期投資・運用費」のバランスで判断します。

目安としては、工数削減(棚卸・検品・入出庫など)や、誤出荷・紛失などの損失削減を積み上げて、投資回収の見通しを立てます。

ただし、ROIは前提条件(対象点数、棚卸頻度、読取率、運用変更の範囲など)で大きく変わるため、最初から細かく作り込むより、まずは簡易シミュレーションで「回収の当たり」を付けるのがおすすめです。

詳細な計算方法や入力例は、下記のRFID導入費用ガイド(簡易ROIシミュレーター付)をご参考ください。

※最初の試算はラフで十分です。PoCで「読取率」と「運用変更の現実性」を検証し、数値を詰めていくのが現実的です。

◎導入ステップやPoCの進め方を押さえたうえで、具体的にどのタイプの機器にどの程度の費用がかかるかを確認したい方は、以下の関連記事も参考になります。

マーストーケンソリューション(MTS)が選ばれる理由

1)現場理解に基づく導入設計(“運用できる”を重視)

RFIDは、読み取り精度だけでなく、現場の制約条件と運用実態を踏まえた設計が重要です。 MTSは現場目線で「続けられる運用」を前提に、導入を組み立てます。

2)リーダーメーカーとしての自社開発力と、現場最適チューニング

リーダー本体とアンテナの組み合わせ、出力調整、読取アルゴリズムの調整など、現場条件に合わせた最適化を行います。

3)課題整理から運用までワンストップ支援

- 課題ヒアリング・現場調査

- 機器・タグ選定

- システム設計・開発

- 設置工事・現場調整

- 導入後の運用サポート・改善提案

ベンダー間調整の手間や、トラブル時の責任分界の不明確さを抑えやすい点も特長です。

920MHz帯(UHF)の申請・制度について(重要な注意点)

日本国内のUHF(920MHz帯)RFID機器は、出力や運用形態により 「ユーザー申請が不要な種別」と「登録/免許など申請が必要な種別」に分かれます。

導入時は、採用予定機器がどの種別に該当するかを事前に確認し、必要に応じて手続きを行ってください。 (制度・要件は改正される可能性があるため、最新情報の確認を推奨します)

920MHz帯RFID 無線局の申請について

UHF帯RFIDリーダライタ製品は、電波の出力などで大きく3種類に分けられ、ご利用にあたっては、実際の利用者が総務省申請を行うことが必要な機器があります。

豊富な導入事例と業界別ソリューション

MTSは製造・物流業を中心に、RFIDを活用した多くの導入実績を持っています。ただし、RFIDの活用領域はそれにとどまりません。アパレル・小売、オフィス・研究部門、医療・公共分野など、「モノの所在や履歴を正確に把握したい」というニーズがある現場であれば、幅広く適用可能です。

ここでは、まず業界別の活用イメージを一覧にし、その後代表的な導入事例を紹介します。

業界別に見たRFID活用領域(一覧)

| 業界・部門 | 主な対象物・業務 | 典型的な課題 | RFIDソリューションの例 | 期待できる効果 |

|---|---|---|---|---|

| 物流センター・倉庫 | パレット、ケース、通い箱、コンテナ | 入出庫検品に工数がかかる/誤出荷・誤配送リスク | ゲート型・トンネル型リーダによる入出庫時の自動検品、パレット単位の一括読取 | 入出庫の自動化、誤出荷防止、リードタイム短縮 |

| 製造業(工場・ライン) | 生産治具、仕掛品、パレット、資材 | 治具・仕掛品の所在不明/進捗がリアルタイムに見えない | 治具・パレットにタグを付与し、工程間ゲートで自動読取して所在・進捗を可視化 | 探し回り時間削減、段取り替え効率化、品質管理高度化 |

| アパレル・小売 | 商品個品、在庫、返品 | 棚卸・検品が手作業で時間がかかる/在庫差異が多い | 個品ごとにUHFタグを貼付し、店舗・倉庫でハンディリーダによる一括棚卸・検品 | 棚卸時間の大幅削減、人手不足の緩和、在庫精度向上 |

| 小売(量販・ドラッグ) | 店舗在庫、バックヤード、販促什器 | 棚卸頻度増に耐えられない/欠品・過剰の両立/発注精度が上がらない | 店舗棚卸の一括読取+在庫可視化、ロケーション運用の標準化 | 棚卸短縮、欠品低減、発注精度向上 |

| 食品・飲料メーカー(工場/品質/物流) | 原材料ロット、仕掛品、製品ケース/パレット、回収容器 | ロット/期限/回収対応のトレーサビリティ負荷/入出荷検品工数/容器紛失 | ケース/パレット/容器をID化し工程・出荷ゲートで自動読取、ロット紐付けを上位(生産管理/品質)へ連携 | トレース工数削減、回収・監査対応の迅速化、誤出荷低減、容器回転率向上 |

| 流通加工・ECフルフィルメント | 出荷箱、同梱物、返品、保管ロケーション | ピッキング/検品ミス/返品処理負荷/繁忙期の人員依存 | 梱包工程・出荷ゲートで自動照合、返品受入の自動判定、WMS連携(イベント制御で誤検知抑制) | 誤出荷低減、返品処理短縮、リードタイム短縮、ピーク平準化 |

| 自動車・自動車部品(サプライチェーン/構内物流) | 通い箱、ラック、パレット、部品カセット | 容器紛失・滞留/構内搬送の見える化不足/仕分け工数 | 通い箱・ラックに耐久タグ+搬出入ゲート/ヤードで自動捕捉、滞留アラート | 容器回収率向上、在庫・滞留の可視化、仕分け工数削減 |

| 建設・レンタル | 工具、レンタル機材、仮設資材 | 現場間の持ち回りで所在が不明/返却漏れ・紛失が多い | 工具・機材にタグを貼付し、出庫・返却時の自動記録、現場ごとの在庫把握 | 紛失・過剰購入の抑制、レンタル回転率向上 |

| 医薬品・化粧品・ヘルスケア(GMP領域) | 作業者(社員証/ICカード)、クリーンルーム・作業区域の入退室記録、滞在時間 | 入退室記録が手書き・転記で監査証跡の整備負荷が高い/記入漏れ・ヒューマンエラー/滞在時間算出が手作業 | 入退記録管理システムで入退室を自動記録、入退時刻と滞在時間の自動算出、ログ検索・出力 | GMP監査対応の省力化、記録漏れ・転記ミス低減、滞在時間の自動集計、運用の標準化 |

| 医療機関・介護施設 | 医療機器、ベッド、車いす、リネン類 | 備品の所在不明/持ち出し・返却が属人的 | 医療機器やリネンにタグを付与し、フロア単位の所在管理・貸出管理を自動化 | 検査・処置準備の効率化、紛失リスク低減 |

| リネンサプライ・クリーニング(ホテル/病院/工場制服) | リネン、ユニフォーム、マット等の布製品 | 枚数差異・紛失/回収・納品の検品工数/洗濯回数管理が困難 | 洗濯耐性テキスタイルタグ+トンネル型/ゲート型で一括検品、寿命(洗濯回数)管理 | 検品省人化、紛失・過剰発注抑制、回転率向上、請求精度向上 |

| 事務・管理部門 | 固定資産(PC、什器)、文書・図面 | 資産・重要文書の所在不明/棚卸が年に一度の大仕事 | 資産や文書にタグを貼付し、定期的な一括棚卸・貸出管理をシステム化 | 固定資産・文書管理の効率化、監査対応のスムーズ化 |

| データセンター・IT資産管理 | サーバー、ネットワーク機器、ラック資産、媒体(テープ等) | 資産棚卸が高負荷/移設・廃棄の追跡/監査対応 | オンメタルタグ+ハンディ一括棚卸、搬出入ゲートで移動検知、ITAM連携 | 棚卸工数削減、監査対応迅速化、移設・廃棄のトレース性向上、紛失・持ち出し抑止 |

| 研究・ラボ | 試薬、サンプル、危険物 | 棚卸に時間がかかる/廃棄物への混入や取り違えリスク | 試薬瓶等にタグを貼付し、棚卸・探索・廃棄確認をRFIDで自動チェック | 棚卸時間大幅短縮、安全性向上、トレーサビリティ確保 |

| 航空・鉄道・重工(整備/工具管理) | 整備工具、治具、交換部品、カート | 工具の所在不明/置き忘れ/点検記録負担 | 耐環境タグ+工具キャビネット/出庫口で自動検知、置き忘れアラート | 安全性向上、所在探索時間削減、点検・監査の効率化 |

| 保守・フィールドサービス(インフラ/設備メンテ) | 保守部品、計測器、工具、交換部材 | 車載在庫の不整合/部材の持ち出し・返却漏れ/現場記録が属人化 | 工具・計測器にタグ+出庫・返却を自動記録、現場でハンディ照合、保全システム連携 | 欠品・二重手配防止、棚卸短縮、保全品質の標準化 |

| 公共・教育機関 | 図書、備品、備蓄品 | 貸出・返却管理が煩雑/非常時の備蓄品確認に時間がかかる | 図書・備蓄品にタグを貼付し、貸出端末やハンディリーダで履歴・在庫を管理 | 貸出業務の省力化、災害時の備蓄確認時間短縮 |

| 廃棄物・リサイクル(産廃/回収) | 回収コンテナ、フレコン、計量/搬出入 | 容器の所在不明/回収履歴が追えない/計量・搬出入の突合 | 容器タグ+搬出入ゲート、計量データとID突合、履歴管理 | 回収・計量の正確化、容器回転率向上、トレーサビリティ確保 |

| 農業・食品流通(コールドチェーン含む) | 通い箱、パレット、出荷単位、集荷拠点 | 回収容器の滞留/出荷単位の取り違え/拠点間追跡 | 拠点ゲート/ハンディで自動捕捉、拠点間移動履歴を管理 | 取り違え低減、容器回収率向上、拠点間可視化 |

MTSの導入事例(抜粋)

次に、MTSが実際に支援してきたRFID導入事例を、「課題」「ソリューション」「効果」の観点で整理します。

| 業界・用途 | 主な課題 | RFIDソリューションの内容 | 主な効果・成果 |

|---|---|---|---|

| 棚卸や検品に時間がかかり、人手不足が深刻。店舗ごとの在庫差異も多い。 | 商品1点ごとにUHFタグを付与し、店舗・倉庫でハンディリーダによる一括棚卸・入出荷検品を実施。 | 棚卸作業時間を従来比で約9割削減。人手を抑えながら在庫精度が向上し、欠品・過剰在庫の抑制に貢献。 | |

| 工具・計測機器の持出管理 | 手書き台帳による管理で紛失・返却漏れが発生。棚卸に大きな工数がかかる。 | 工具・計測機器にタグを貼付し、ハンディリーダと検索機能付きシステムで持出・返却・棚卸を自動記録。 | 人為的ミスが減少し、置き忘れチェックのストレスが軽減。短時間で棚卸が可能になり、資産管理レベルが向上。 |

| 固定資産管理(工場・オフィス) | バーコードでは1点ずつの読み取りが必要で、年次棚卸が「一大イベント」になっていた。 | 各資産にUHFタグを貼付し、ハンディリーダで一括読み取り。データを資産管理システムに自動連携。 | 棚卸工数を大幅に削減。管理対象が多い場合でも短時間で現物確認が可能になり、監査対応もスムーズに。 |

| 生産治具・パレットの所在管理 | 治具の場所が分からず探す時間が発生。利用履歴が追えず、品質管理も不十分。 | 治具・パレットにタグを貼付し、工程間に設置した固定式リーダ(ゲート)で通過情報を自動収集。 | 探し回り時間がほぼゼロに。必要数量を即座に把握でき、利用実績に基づいて適切なメンテナンス時期を決定可能に。 |

| 文書貸出・重要資料管理 | 紙ベースの貸出管理で履歴が曖昧。棚卸やセキュリティ対策の負担が大きい。 | 約数万点規模の資料にUHFタグを貼付し、社員証と連動したタッチパネル端末で貸出・返却を自動記録。ゲート通過で無断持ち出しを検知。 | 棚卸作業が数日がかりから数十分に短縮。管理者の負担が軽減し、重要資料の無断持ち出しも防止。 |

| 試薬・危険物管理 | 棚卸が遅く、廃棄物への混入リスクや特定試薬の探索に時間がかかっていた。 | 試薬瓶にUHFタグを貼付し、棚卸・探索・廃棄確認機能を備えたハンディリーダとソフトウェアを導入。ゴミ袋をスキャンして混入チェック。 | 棚卸作業が数時間から数分に短縮。一般ごみへの混入を即時検知でき、安全性とトレーサビリティが大幅に向上。 |

| 異品混入防止(リサイクルライン) | 電動工具のバッテリーが破砕機に混入し、火災事故が発生。再発防止が急務。 | 対象の工具にタグを貼付し、UHFリーダのフィルタ機能で指定タグのみを検知。検知時にPLC経由でコンベアを自動停止。 | バッテリー混入を未然に防ぎ、火災リスクを大幅に低減。複数回の混入を検知してライン停止に成功した事例も。 |

これらの事例から分かるように、MTSのRFIDソリューションは単に「モノにタグを付ける」だけでなく、

- 現場ごとの課題整理とKPI設定

- 適切なタグ・リーダ構成の設計とPoC検証

- 既存システムとの連携や運用ルール設計

までを含めた、業務プロセス全体の改善プロジェクトとして提供されています。

「うちの業務にも当てはまりそうだが、どのパターンに近いのか分からない」という場合は、

上記のどの事例に近いかを一緒に整理しながら、既存ノウハウを活かした導入プランをご提案することも可能です。

まとめ――RFID導入で実現する持続可能なサプライチェーンと未来への投資

RFIDは、製造・物流現場の「人」や「モノ」の動きをデータ化しリアルタイムに可視化することで、業務効率化・コスト削減・トレーサビリティ向上を実現し、サプライチェーン全体の生産性を高めるための有効な投資です。国内外の市場動向を見ても、RFIDは一時的なブームではなく、今後も継続的な成長が見込まれる基盤技術になりつつあります。

DX推進は待ったなしの状況ですが、すべてを一気に変える必要はありません。RFID導入は、現場に近い領域から「効果が見えやすいDX」をスタートできる取り組みであり、現場の従業員に成功体験を提供することで、組織全体のデジタル化へのモチベーションを高める役割も担います。

MTSは、長年の経験と確かな技術力で、貴社のRFID導入プロジェクトを企画段階から運用改善まで一貫してサポートします。

RFIDシステム全般の導入費用相場についてはこちらの記事をご覧ください。

RFID関連リンク

株式会社マーストーケンソリューション(MTS)は、UHF/HF帯RFIDリーダライタやICタグ等の製品提供に加え、要件整理・PoC・設計・システム連携・運用設計まで支援するRFIDメーカー/ソリューションベンダーです。RFID導入のご相談や、製品ラインナップはRFID関連製品・サービス目次をご覧ください。

固定式、ハンディ、ゲート型、トンネル型など各種取り揃え

卓上タイプ、タッチパネル端末など各種取り揃え

RFIDシステムのスモールスタートをサポート

金属対応タグ、リネンタグ、耐熱タグなど各種取り揃え