この製品・サービスに関するお問い合わせ、または導入のご相談・ご検討はこちらから

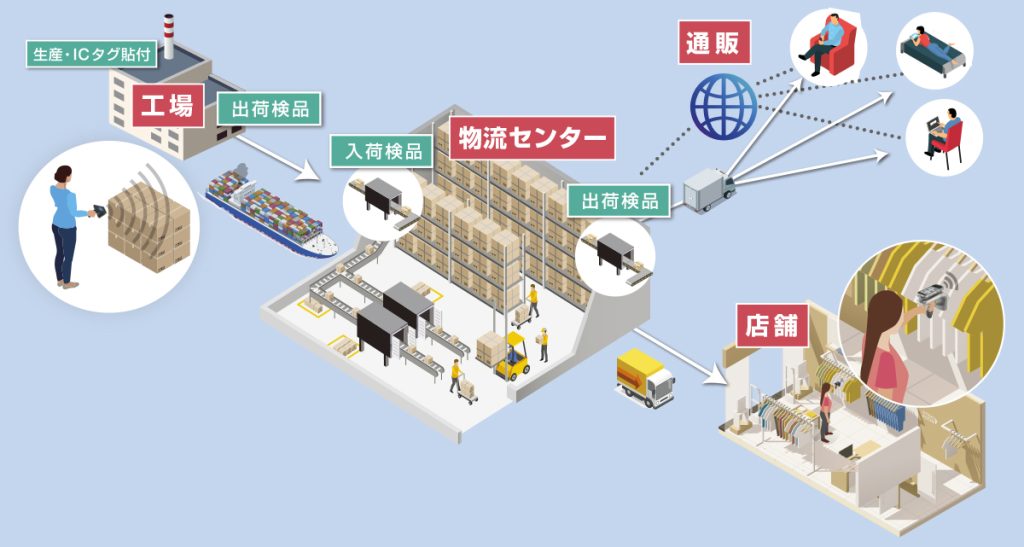

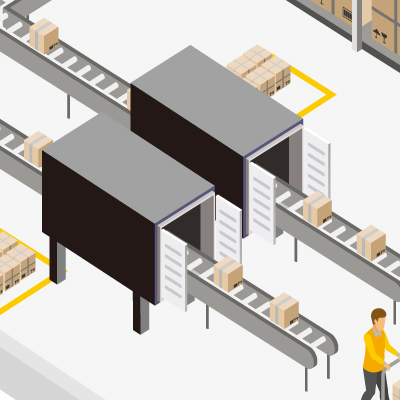

同社物流センターでは、各商品の入荷・出荷検品作業にバーコードを用いて運用していたため、取扱品目数の増加や出荷量の拡大に伴い、検品作業に多くの時間と人員を要しており、作業の効率化が求められていました。 RFID を用いた検品作業の自動化を当社から提案し、トンネルゲートの柔軟な設計~製造~設置調整までワンストップで 提供できる当社を採用頂きました。

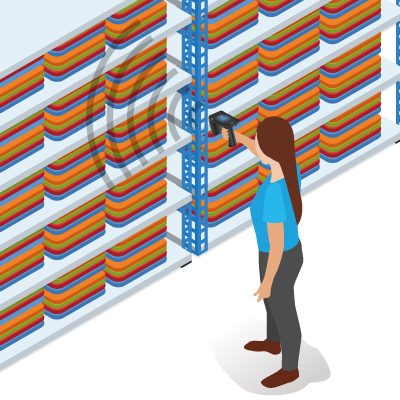

バーコードを用いた従来の運用では、各商品1ピース毎のバーコード読み取りが必要なため、取扱品目数が多くなればなるほど、入荷・出荷検品作業に多くの時間と人員が必要になってしまう。

値札タグが目視できる位置に無い場合(隠れてしまっている)や、複数のタグが重なっている場合など読取が面倒。商品が蒸着フィルムに包装されている場合、光の影響でフィルムに反射して読取が困難なケースもある。

読取り漏れや重複読取りなど人為的ミスを避けられず、在庫精度が悪くなってしまう。

棚卸しに多大な時間と人手がかかるために通常業務に遅れが生じている。

バーコードでは開封して商品を取り出す必要があったが、段ボールを開ける手間なく中のタグを読み取ることができる。

汚れによって読み取りが難しくなる可能性があるバーコードと異なり、RFIDであれば表面が汚れても読み取ることができる。

一つ一つ狙って読み取る必要があるバーコードシステムと比べて、複数のタグを一括で読み取ることができ、大量の検品を瞬時に終えることができる。

商品コードにプラスしてシリアル番号を付与することで、一点一点の個品管理が可能となります。

個品の管理や生産した数量の把握、出荷検品業務の効率化につながります。

トンネル型一括読み取り装置により、コンベア搬送中に梱包を開けずに中のタグを一括で読み取って入出荷検品を自動で完了。

UHF帯ハンディリーダにより、販売員の勤務時間の多くが割かれている棚卸作業が大幅に軽減されます。各商品1 ピース毎に行っていたバーコード読み取り作業が、ICタグの一括読みによって約9割の時間削減につながります。

入荷・出荷検品作業を自動化したことにより、従来までの作業時間が大幅に削減されただけでなく、人為的ミスを防止することにもつながりました。

ミスが減ったことにより、工場・物流センター・店舗の各チャネルでの入出荷の精度が向上しました。

RFIDによる管理で洋服1点1点のきめ細かな管理ができるようになり、どこの店舗に何があるか、EC在庫や店舗在庫、返品時の運用にも活用可能で在庫区分を明確化することができました。

商品の下げ札(バーコード)が見えていない状態で読み取りできますので、店頭商品の棚卸は大幅に省力化されます。またレジ商品登録時にもリーダーを活用することでオペレーションを効率化できました。

当社には数々の現場を確認し蓄積してきた豊富な情報・ノウハウがあります。

それをもとにお客様にとって最適なご提案と共に、万全のテクニカルサポート体制を構築します。どんな些細なことでも不明点があればお気軽にご相談ください。

現場経験豊富な専門技術員チームがサーベイ、取付設置を行いますので安心です。

この製品・サービスに関するお問い合わせ、または導入のご相談・ご検討はこちらから