導入までの経緯

同社工場では、紙の台帳で生産治具の管理を行っていましたが、利用状況や所在がわからず、毎回探す時間がかかっており、効率化が求められていました。 RFIDを用いて、所在管理を行ないたいとの要望があり、UHFタグの選定からハード提供、システム開発、設置調整対応までワンストップで提供できる当社に提案の機会をいただきました。

導入前の課題

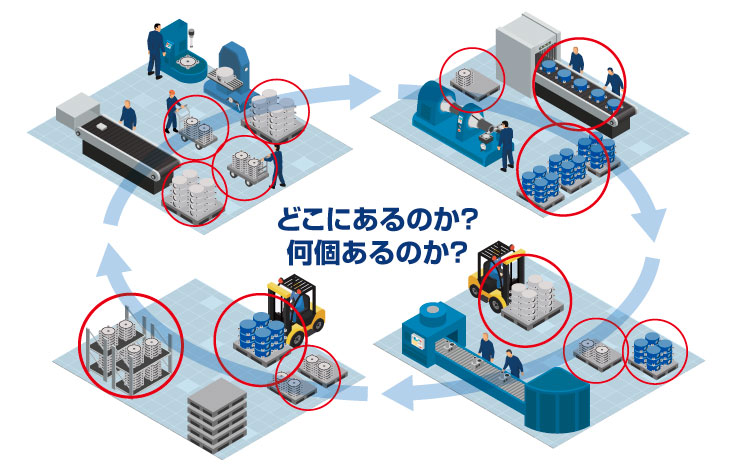

①治具の所在がわからず探すために時間がかかっている

大量の治具を紙の台帳で管理しているが、所在管理が煩雑なために使いたい時に必要数が足りず毎回探す時間がかかるなどの問題が発生している。在庫管理や所在管理をなるべく手間をかけずに行ないたい。

②治具の劣化による不具合を防ぎたい

購入時期、メンテンナンス履歴が現場ではすぐにわからず、また、どれを何回使ったか把握がうまくできず、十分に適切な品質管理ができていない。

③生産状況を把握したい

治具・パレットの利用実績と合わせて加工中の製品の生産進捗状況も把握したい。

導入ソリューション

運用フロー

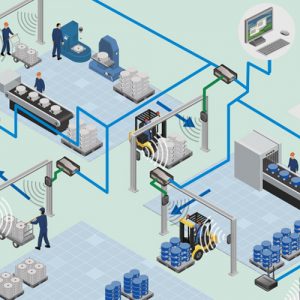

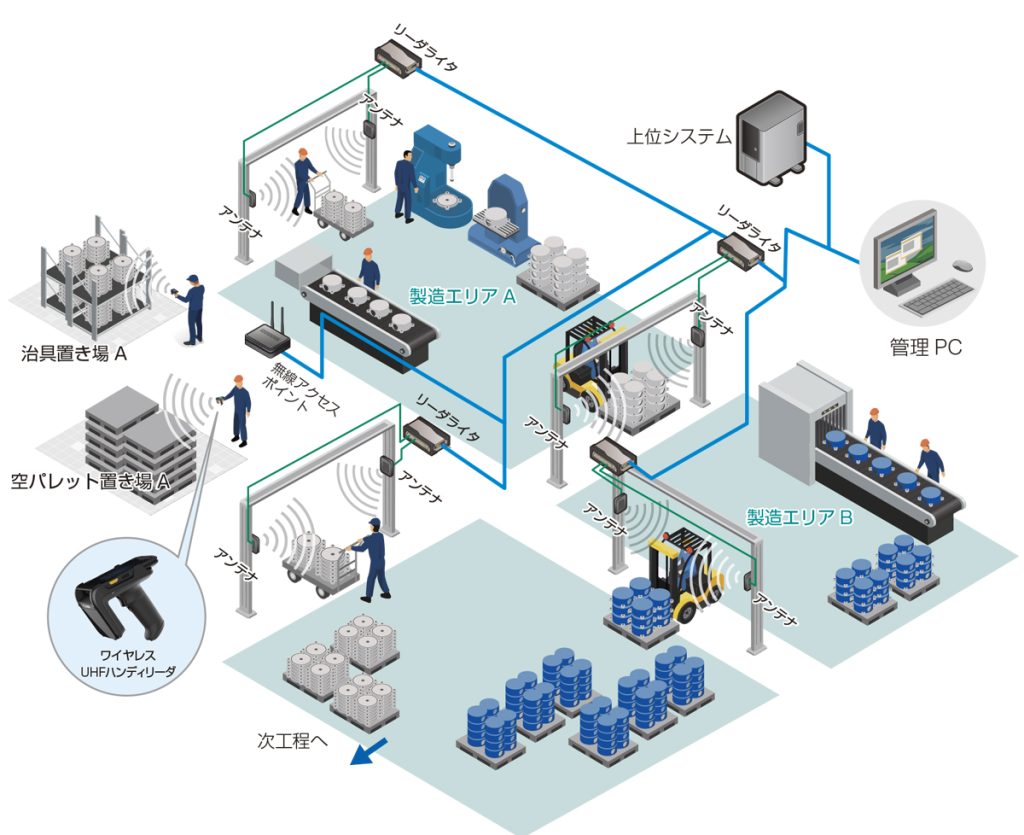

生産治具とパレットに取り付けられたICタグをエリア間に設置した固定式リーダライタ(ゲートアンテナ)で読み取り、実績を記録します。管理PCで固定式リーダー、ハンディで登録したデータを閲覧することができます。

導入のポイント

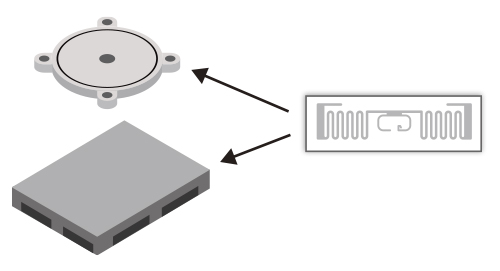

治具とパレットにUHF帯ICタグを 貼付

対象物に応じて最適なタグ、取付方法を選択します

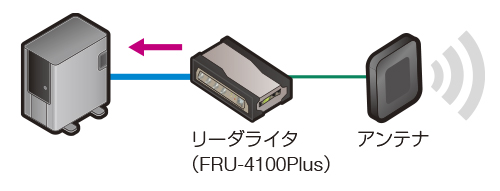

自律駆動型RFIDリーダライタにより開発コストを低減

自律駆動型RFIDリーダライタFRU-4100Plusは、制御用のPCは不要で、電源ONで自動的に読み取りを行い、直接ネットワーク上のサーバにデータを送信することができます。上位システムは複雑なリーダライタコントロールが不要なため、システム開発コストを抑えることができました。 当社専門技術員がサーベイを行い、最適なアンテナとICタグをご提案の上、テスト~取付設置を行い、安定した運用を実現しました。

導入後の効果

探す手間がなくなった

どこにどの治具・パレットがあるかを把握できるようになり、使いたいときに必要な治具の数が足りないということがなくなりました。

治具の品質管理の徹底

治具の利用実績を把握することにより、適切なメンテナンス時期、入れ替えなどの管理を行ない適切な在庫を適切なコストで維持できるようになりました。

導入までの流れ

RFID導入実績多数。安心してお任せいただけます。

当社には数々の現場を確認し蓄積してきた豊富な情報・ノウハウがあります。

それをもとにお客様にとって最適なご提案と共に、万全のテクニカルサポート体制を構築します。どんな些細なことでも不明点があればお気軽にご相談ください。

MTSの導入前コンサルティング

導入の流れ

- お問合せ

- ヒアリング

- 概算お見積り

- 現地サーベイ

- 正式お見積り

- 設置導入

現場経験豊富な専門技術員チームがサーベイ、取付設置を行いますので安心です。

- ICタグ・ハード機器の選定

- システムのご提案

- 現場改善のご提案