Vol.192 flags 2021年5月号

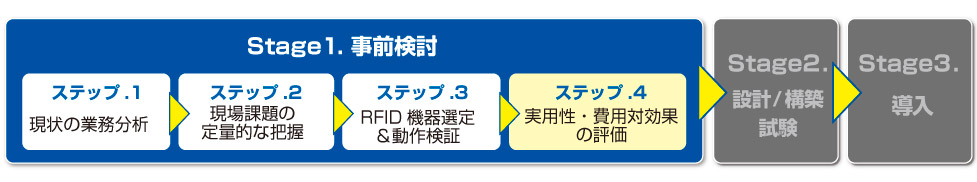

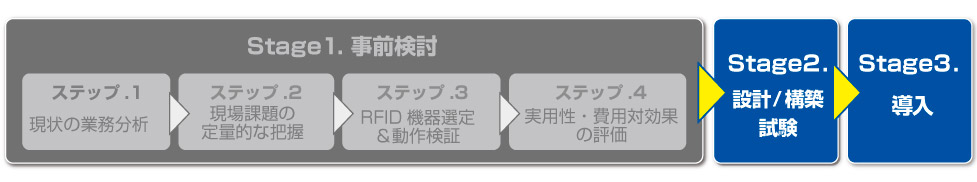

NASAが火星でヘリコプターを飛ばすことに成功したそうです。大きなチャレンジと成功ですね。RFIDの導入もうまくいけば大きな成果が期待できるチャレンジです。今月もRFID導入について解説します。今月は事前検証最後のステップ「実用性/導入費用対効果の評価」と、次の段階である「システム設計・構築・試験」と「導入~展開」について解説します。

RFIDシステム導入の費用対効果の評価

実際にある程度どうやってやればいいのかを検討後、それを導入したら、実用性と導入による費用対効果はどのくらいになるだろうかといったことを考えてみる作業が必要です。実際にはここのタイミングで行うというより、各種のチェックポイントを検討する段階で随時無意識に行われている作業だと思いますが、見落としがないよう、表1にチェックポイントを掲示します。

「4」の設置・テストを次節で説明いたしますが、手間がかなりかかりますので、ベンダー側に依頼する部分と、自社で行う部分をよくわけてコストを考えておく必要があります。

また、UHF帯RFID機器で高出力の総務省へ申請が必要なものの場合、電波利用料がかかるのと、有効期間が最長5年ですので、5年毎の申請作業が必要になります。コストというほど費用はそう高額ではないですが、つい忘れてしまうので、忘れないことへの注意が必要です。

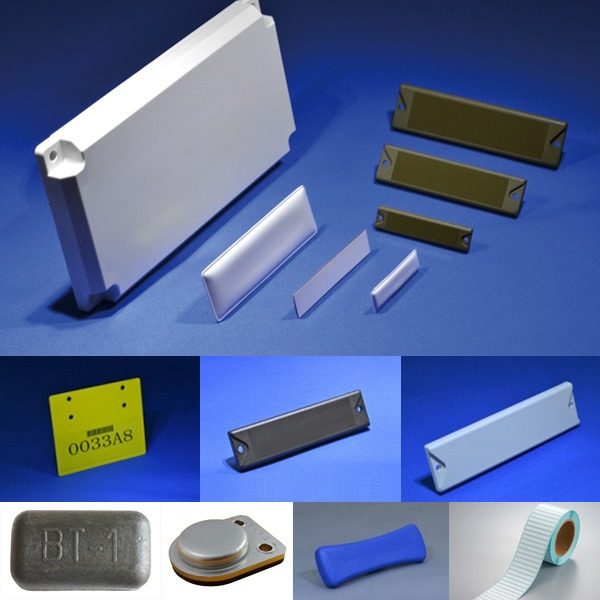

ICタグのコスト

運用の中でICタグのコストは什器や社員証のような、長く使うものであれば、追加分だけですので、相対的にそう大きな費用になりませんが、使い捨ての場合は大きな要素となります。バーコードで使用するラベルと違って、ICタグは小さな電子デバイスです。別なものに変更すると読取性能や耐久性などに影響がでますので、簡単に変更はできません。異なる種類で異なる読取性能のICタグが使用されると読取距離などが変わりますので、今まで読めなかった場所のものが読めてしまう、逆に今まで読めていたものが読めなくなるといった混乱を招きますので、ICタグの変更は慎重に行う必要があります。もちろん半導体、技術の進歩でICタグも変わっていきますので、利用期間が長くなればどうしても新しいものにモデルチェンジしていきますが、ただ安いものが見つかったというだけで簡単にICタグを変更してしまうことはお勧めできません。

表1. RFIDシステム費用

| 初期費用 | 【1】RFID機器(リーダライタ・アンテナ) |

|---|---|

| 【2】RFIDタグ | |

| 【3】システム設計~構築 | |

| 【4】設置・テスト | |

| 運用(継続)費用 | 【5】保守・サポート契約 |

| 【6】ソフトウェア年間保守 | |

| 【7】消耗品(タグ、ラベル、インクリボンなど) |

RFIDシステム設計・構築・試験

重要なのは、一にも二にも「読み取りテスト」です。実際の運用現場によって異なる様々な環境で生じる障害を一つ一つ確実にクリアするために、テストと調整を繰り返します。表2には、その際のチェックポイントを掲示します。

表2. 設計・開発・導入現場での検証

| 選定した機器・システムが現場で使用できるかを事前検証。 | ✔ |

| 周囲の環境、金属、ノイズ、電波の反射、干渉など。同時に複数台同時動作の場合、相互の電波干渉の影響。 | ✔ |

| 現場でアンテナやICタグをどう取り付けるか確認する。 | ✔ |

| 読取距離、耐環境性によって機器の調整・変更を行う | ✔ |

| その他/周辺機器への影響/利用する国における電波法上の認証を取得しているか | ✔ |

設置予定場所の温湿度

例えば、ごく基本的なこととしては、設置予定場所の温湿度、環境が選定したリーダライタ・ICタグに問題がないか、というところも確認しなければなりません。

工場の高温になる工程では耐熱ICタグが必要になることがありますが、ICタグ自体が高温に耐えても、実際の読取はある程度、冷えた状態でないとうまくいかないことがあります。その場合、読取ポイントが想定していた高温な工程後ではうまくいかないようであれば、高温になる直前のところで読み取る必要が出てくるでしょう。

また低温環境の場合、現場でやってみたら、霜がUHF帯のICタグについて読み取りを阻害してしまうかもしれません。こういった場合は、ICタグ表面に霜が付きにくくする、あるいは霜を払うといった作業が必要になるかもしれません。

実際の読取ポイント

また予定していた読取ポイントでは、中央を対象物が通ってその左右にアンテナを配置して読み取りするつもりでしたが、実際に現場にいってみると、途中、他の機器の都合上、アンテナケーブルが取り廻せない、そのためリーダライタを増やさざるを得ない、といったこともあります。

以前に電波の反射や干渉についてご説明しましたが、最初は会議室やオフィスで実際の対象物にICタグをつけて読取実験を行い、問題ないのを確認していても、実際の読取ポイントにアンテナを設置して読ませてみると、うまくいかない、ということもよくあります。これは周辺環境が実験していた場所と、実際の現場で異なっており、電波の反射具合など環境が異なるためです。

人の存在による電波の影響

また、現場でのテストの際、ついついICタグがついた対象物やアンテナのすぐ近くで動きをみてしまうことがありますが、UHF帯の場合、その観察している人で電波が反射・阻害してしまって読み取りできる・できないが変わってしまうことがありますので、通常、人がいない場所に立ってテスト・観察を行うことはできるだけ避けてください。

複数のリーダライタによる電波干渉

また、次の導入~展開にも考慮しなければいけないことですが、リーダライタが1台、2台といった少ない台数では問題なくてもこれをラインの数だけ9台、10台と増やしていった時、電波干渉が発生してしまってうまく読み取りができなくなってしまうこともあります。こういった場合は読み取り位置やアンテナ向きの変更や、センサーを使った読取時間・タイミングの制御が必要になってきます。

無関係なICタグの存在

アプリケーション的な面では、現場でやってみるまで気が付かないことですが、すでに現場に他社のICタグがついた什器や部品が入ってきていて、リーダーで読ませてみると、それらも読取してしまう。なのでリーダーか、あるいはその上位のシステムで無関係なICタグを除外・フィルタしなければならないということも、現実すでに現場では発生してきています。特にUHF帯ICタグは読み取りできる範囲が広く、思わぬものを読み取りしてしまうので、うまく自社システムのICタグと他社のタグとを区別するためには、きちんとICタグへエンコードして活用を始めることが必要です。後からではなかなか直せません。

おわりに

当社では、これまでの導入実績を通してRFIDシステムの現場を最適化するための多くの知見(ハードの最適化、ソフトの最適化)を集めており、それを実践しています。システムの設計から開発まで一貫して行い、自社でハード開発も行っている強みもあり、適切かつ柔軟に設計・開発を行う事が出来ます。作業やツールや、治具の変更など本来の目的の達成ためには必要になろうかと思います。まずは当社にご相談ください。みなさまのDXをご支援させていただきます。

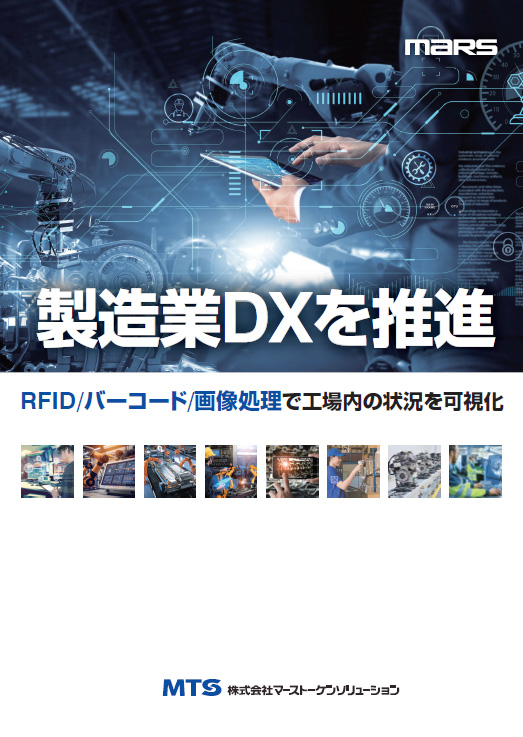

製造業DX推進カタログ

RFID/バーコード/画像処理で工場内の状況を可視化

RFID/バーコード/画像処理で、工場内でのモノと人の動きをリアルタイムでデータ化し、製造業DXを加速させる機器・システムを工程毎に紹介しております。是非ダウンロードしてご覧ください。

- 画像処理で目視による検査判別を自動化

- ICカードタッチパネル端末で実績登録

- 制御PC不要で動作するRFIDリーダライタ

- 誤投入防止と生産実績収集

- UHFフォークで荷物とロケーション情報の登録を自動化

- トラック入退場管理

- RFID一括入荷検品

- Android端末でモバイル検品

- バーコードが無い荷物をOCRで検品&バーコードラベルを発行して個体管理 …他 掲載