Vol.213 2023年2月号

今号では、製造業における品質管理DXについてご紹介します。DX(デジタルトランスフォーメーション)は品質管理の向上にどのような効果をもたらすのでしょうか?

品質管理の重要性

製造業において顧客(製品の需要者)から求められるのは、契約した納期、価格、品質を満たした製品です。中でも品質は、信頼性に関わる重要な要素です。万が一、不良製品を市場に流通させてしまえば、それまで築いてきた顧客からの信頼は失われ、企業経営の危機にもつながる可能性をはらんでいます。

品質管理活動の変遷

長年、製造現場では作るたびに変わる品質のばらつきを抑え、「規格どおりの品質」を担保するための様々な取り組みが行われてきました。「QualityControl(クオリティ・コントロール)」の頭文字を取って「QC」とも呼ばれます。戦後の日本は、米国でスタートした品質管理手法を積極的に取り入れて大きな成果を上げてきました。

「QC7つ道具(品質改善のためにデータを活用するデータ分析フレームワーク)」や「QCストーリー(品質に関する問題解決を行うための効果的な手順)」といった手法を用いながら、「QCサークル」という職場内で品質管理活動を自発的に小グループで行う日本特有の活動を通して高度成長期を支えたのです。

全社的な品質保証の時代へ

高度成長期の終わりごろから、単に不良品を出さないだけではなく、「顧客満足」を得る品質を追求するために、全社的で総合的な品質管理を行うTQC(Total Qualyti Control:全社的品質管理)という形で品質改善への取り組みが行われました。当初は現場からのボトムアップで業務主体の改善活動が行われましたが、経営者が全社的な組織運営も含めてトップダウンで改善活動をマネジメントするTQM(TotalQuality Management)にシフトしていきます。

さらに、顧客が製造元を信用し、信頼できるか否かが重視される時代となり、品質保証を担保するISO9000シリーズの認証制度が普及することになりました。

バーコード/RFIDによるトレーサビリティ

ISO9001では、製造業などでの品質や安全性の要求にこたえるために、「トレーサビリティ」について定めています。 製品がいつどこで製造され、どのように顧客の元に届いたか、原材料や部品の納入経緯から製造工程、物流工程を通して「製造履歴」が蓄積されることで、不良製品が出たときにいち早く原因となる工程を特定し解決を図ることができます。

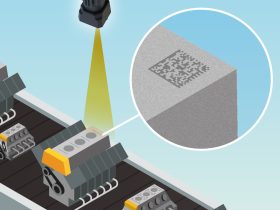

自動認識技術は工程ごとの実績データを収集する仕組みとしてトレーサビリティ実現に寄与してきました。バーコードや二次元コード、RFIDを使用することによって、工程の途中で加工内容や検査結果などの実績情報をデジタル化し、リアルタイムで製造情報を把握できるようになることはDX推進に寄与する大きなメリットです。

目視検査のデジタル化

その他に、DX推進のメリットとしては、「人手のかかるプロセス」の自動化による省人化効果が期待されています。例として、目視に頼ってきた様々な確認作業や検査の自動化、デジタル化があります。

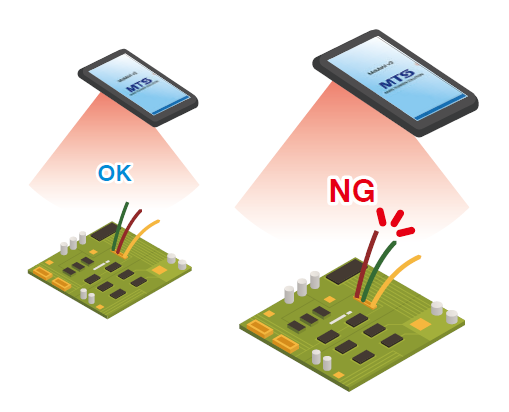

製品の傷や汚れ、取り付けの抜け漏れなどの不具合を作業者が目視で確認する検査は品質の良否を分ける重要なポイントとなりますが、人の五感に頼る性質上、判定に個人差が生じたり、体調によっても判定にバラつきが出てしまうなど、確実性を担保することが難しいという問題があります。従来、そういった判定のバラツキを抑制するために、作業を平準化するための検査手順書を定めたり、判定基準を明確にするための限度見本を用意するなどの対策が行われてきましたが、深刻な人員不足が顕在化してきており、対策を迫られる企業が年々増えています。

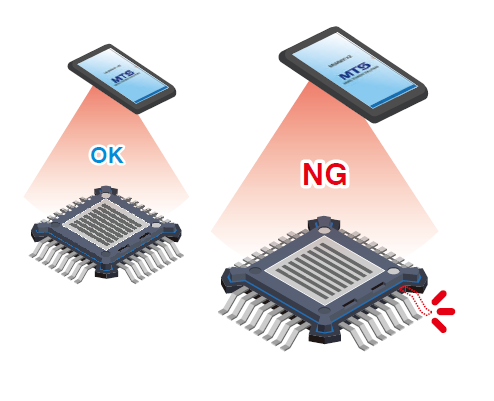

画像処理システム

こういった課題を解決する手段として、人の目の代わりにカメラやセンサーを用いて検査を自動化する「マシンビジョン/画像処理システム」が注目を集めています。機械によって素早く正確に判定が行えるため、安定した品質管理につなげることができます。 マシンビジョンによって、以下のような効果が得られます。

- 検査結果のバラつきや作業の属人化を防ぎ、検査を標準化できる

- 検査手順書などによる教育コストが不要。

- 判定した画像や検査結果を履歴データとして保存することができる

スモールスタート可能なAndroid端末による画像処理システムMoMaVi

一般的に画像処理システムは画像認識エンジンや学習モデルなどのコア技術に加え、高価な“産業用カメラ”、“専用照明”などの専用ハードやソフト、さらに全体を管理するシステムが必要となります。当社では、コストが障壁となり画像処理システムの導入を躊躇されているお客様に、スモールスタートを可能にする画像処理システム「MoMaVi(モマビ)」を開発しました。

様々な検査に対応

MoMaViは次の検査が可能です。

有無検査

(あるべきものの有無を検査)

色順検査

(コネクタ、ハーネスの配線など色違いのパーツが正しい順番か等を確認)

数量のカウント

(箱、パレットにの中にあるものの

数量の確認)

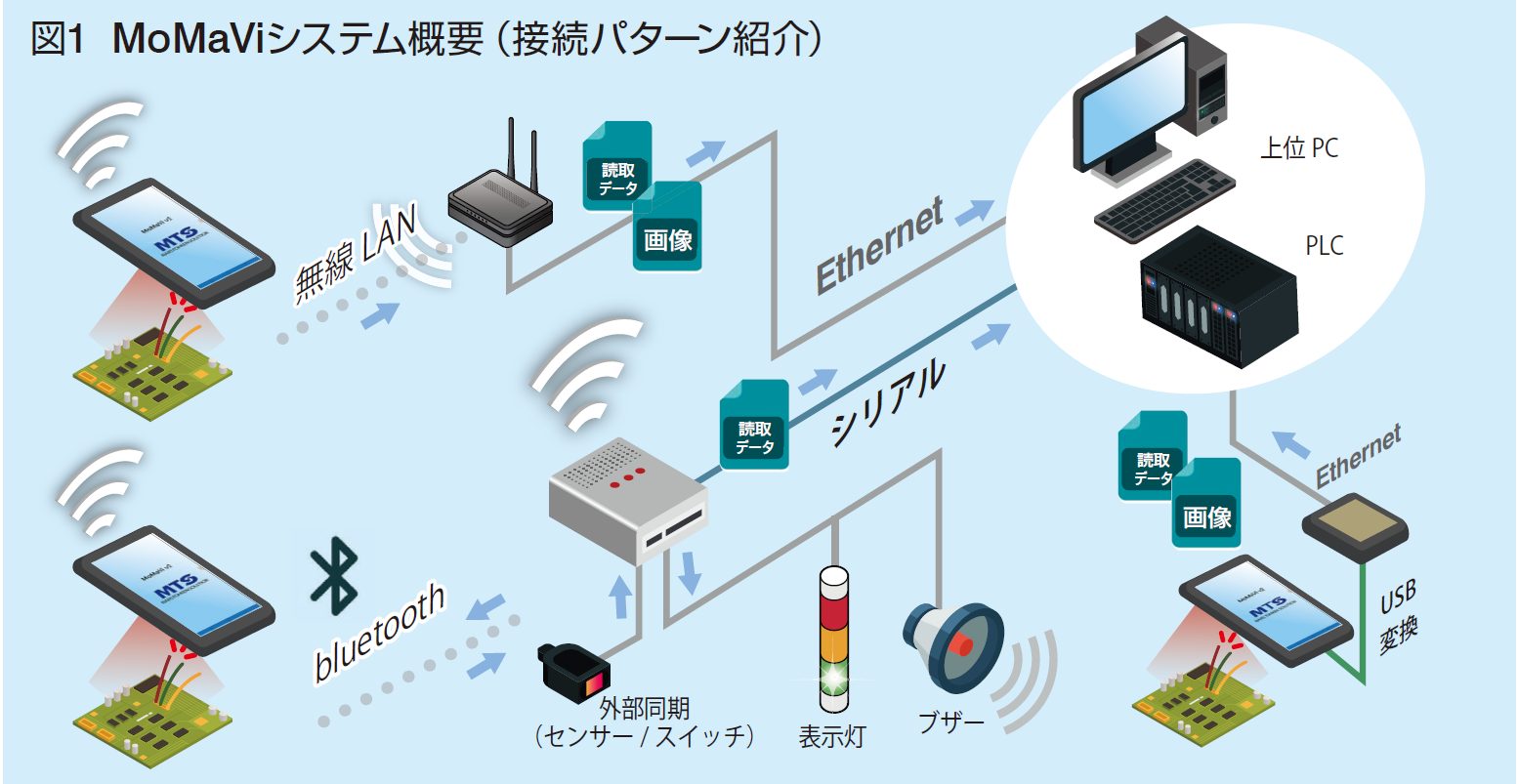

上位との接続

製造ラインで動作するために、MoMaViはIO信号を介してトリガーされるか、TCP / IP、RS485接続を介してコマンドを送信できます(図1)。

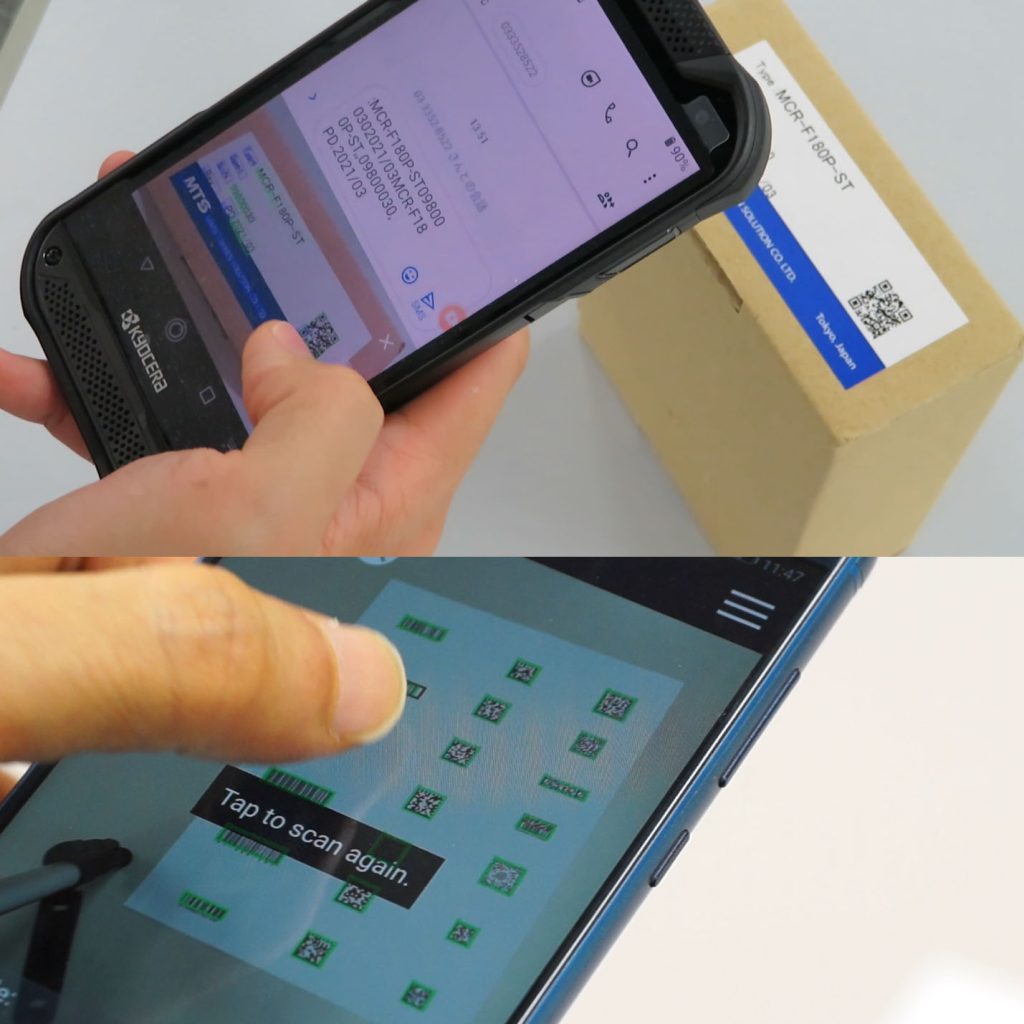

Android端末によるOCR&バーコード読取システム MC Lens

MoMaViの姉妹製品として、Android端末に高機能なバーコード読み取り機能とOCR(文字認識)機能を実現する「MC Lens」があります。バーコードが印字されていない、材料の風袋などの品番、型式、賞味期限など読み取って、デジタル化できます。

IoT活用によるDX推進

製造ラインにバーコード・RFIDなどの自動認識システムや自動検査システムが組み込まれ、IoT(Internet of Things)システムが構築されることで、リアルタイムで検査結果を動的に記録することが可能になります。MES(製造実行システム)を介して品質情報と製造履歴を紐づけ、リアルタイムで収集・分析することで品質向上のための戦略立案に役立てることが可能となります。

おわりに

今号では、品質管理におけるDX推進事例として人手による検査の自動化をサポートする当社製品「MoMa-Vi」をご紹介しました。 当社はIoTに必須となるRFIDリーダライタやバーコードスキャナにPLCリンク機能を持たせ、容易にラインに組み込める製品を取り揃えております。導入をご検討される際はお気軽にご相談ください。