Vol.214 2023年3月号

製造業における生産管理のDX推進にあたっては、製品の生産プロセスを最適化するために自動化や情報の可視化が重要なポイントとなります。中でも、生産計画や生産実績の収集、生産ラインの調整、生産品質管理など、生産プロセス全体を管理するMES(Manufacturing Execution System:製造実行システム)はDX推進において大きな役割を果たします。今号では、MESの概要について紹介します。:

MES(製造実行システム)とは?

製造業の管理レイヤには計画層、実行層、制御層の3つがあります。

「計画層」は、販売管理、会計、生産管理、購買管理、人事管理など、ヒト・モノ・カネといった経営資源を計画的に準備し、業務効率化や利益最大化のため経営的な活動を行います。ERP、SCM、PLM、生産管理システムといった基幹系の情報システムが支援します。

「制御層」は、PLC(Programmable Logic Controller)やDCS(Distributed Control System)などの制御システムを使用して、実際の生産ラインを制御します。

「実行層」は、計画層で準備されたヒト・モノ・カネの計画実行のための製造指図を受け、計画通りの製造活動を行うために、詳細な製造指示を出し製造現場での実行を統制する役割を持っています。実行層の中核となるのがMES(Manufacturing Execution System:製造実行システム)です。

MESの11の機能

アメリカのMES推進団体であるMESAがMESA-11 Modelとして以下の11項目をMESの主要機能として定義しています。

- 生産資源の配分と監視(Resource Allocation & Status)

生産設備や作業者の配置や作業進捗状況を管理し、作業者や機械などの生産資源の配分や状況可視化を行います。 - 詳細計画(Operations/Detailed Scheduling)

計画層で立てた資源計画を基に、詳細な生産計画を作成します。作業者のスキルや能力、設備の稼働状況を考慮して、最適なスケジュールを作成します。 - 差立・製造指示(Dispatching Production Units)

製造指示発行、ロット指定、作業者への作業指示を発行します。 - 仕様・文書管理(Document Control)

製品の仕様書や作業指示書、レシピ、図面、手順書、BOM、品質管理書類などの文書管理を行います。 - データ収集(Data Collection & Acquisition)

生産ライン上での製品の流れや作業の進捗状況、品質データなどを収集することができます。いつ・だれが・どの工程を実施したかといった情報を収集し、分析する機能です。 - 作業者管理(Labor Management)

負荷状況などをふまえて作業者の出勤や退勤、作業状況や生産ライン内の配置、作業割り当てなどを管理、最適化します。 - 品質管理(Quality Management)

製品の識別や検査結果などの品質データの収集を行い、製品の品質管理を行います。 - 工程(プロセス)管理(Process Management)

生産の実行状況を監視して作業者の判断や意思決定を支援します。異常時に迅速な対応ができるよう、アラートなどの通知機能を備えます。 - 設備の保守・保全管理(Maintenance Management)

設備の点検や保守管理、故障の検出などを行います。 - 製品の追跡と体系管理(Product Tracking & Genealogy)

製品の識別や製品の追跡を行い、製品・半製品・部品の管理を行います。仕掛品の追跡と次の作業(後工程)を把握する機能です。 - 実績分析(Performance Analysis)

過去の履歴や計画と比較して現在の生産状況をレポートし、分析作業支援、進捗管理、出荷予測を行います。

MESと自動認識システム

MESは、製造現場での作業状況や在庫といった各工程の状況をリアルタイムで把握するために様々な形で情報取得を行います。

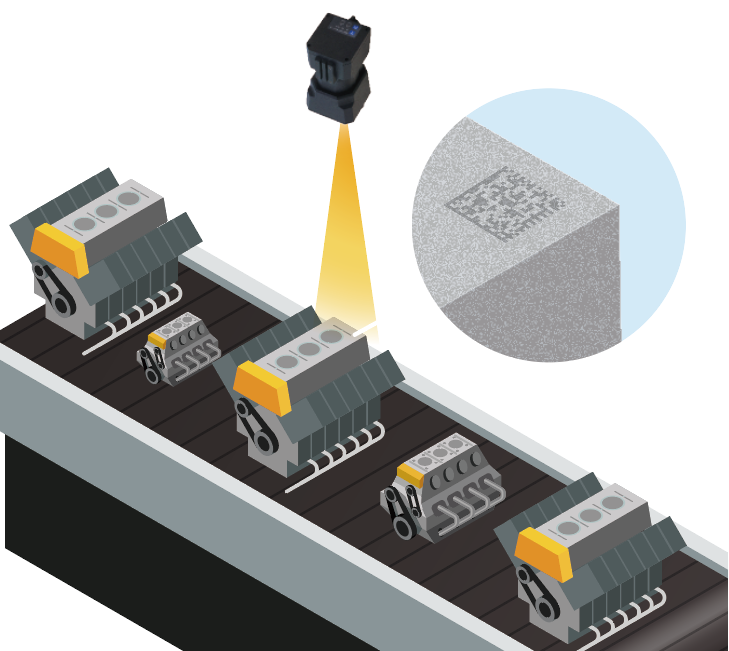

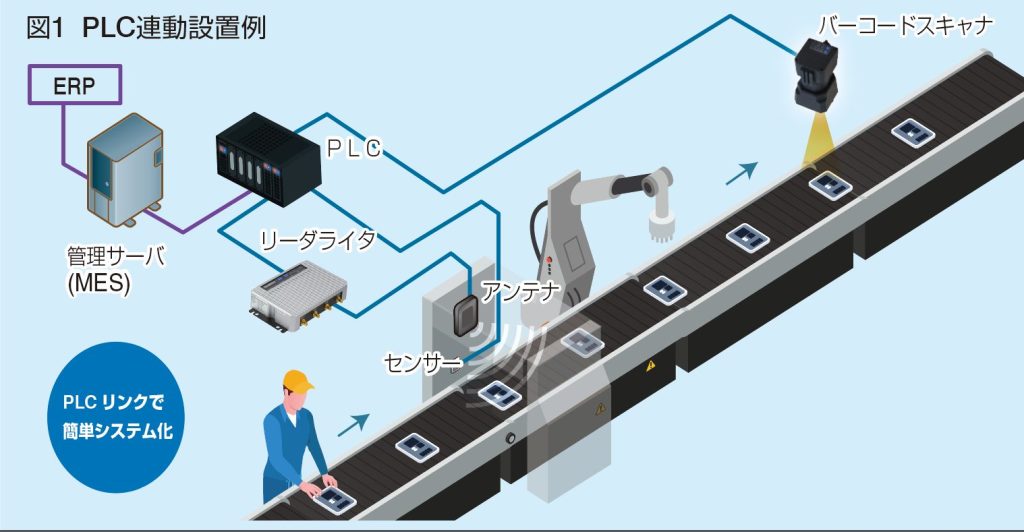

手作業による情報入力は、人的ミスが発生する可能性があるため、入力インターフェースとしてバーコードやICタグを用いて人やモノのIDを認証することで効率を高めると同時に情報の精度を高めることができます。PLCを介して、バーコードスキャナやRFIDリーダーを制御し、自動的に情報を収集することも効果的です(図1)。

生産システムにRFIDやバーコードシステムをビルトインできます。

生産ラインの各段階で部品に貼付されたICタグや、印字されたバーコードをスキャンし、製品の生産状況や品質情報をリアルタイムでMESに送信します。これにより、製品がどの工程であるか、どの従業員が作業を行っているか、どの材料が使用されているかなど、生産プロセスの詳細な情報を把握することができます。

また、これらの自動認識技術は品質管理にも役立っています。例えば、製品が不良品であった場合には、トレーサビリティシステムによってその原因を特定することができます。不良品のバーコードをスキャンすることで、どの工程で問題が発生したか、どの従業員が関与していたか、どの材料が問題を引き起こしたかなどをすぐに特定することができます。

このように、バーコードやRFIDシステムをMESと連携させることで、生産プロセス全体の可視化と品質管理の向上が実現されます。製品の品質情報とともに、設備や作業員の負荷状況や納期管理などの実績をリアルタイムにERPなどの計画層にフィードバックし、状況に応じて最適な経営判断を促すことができます。

おわりに

今号では、製造DX推進の要となるMESについて紹介しました。当社はRFIDリーダライタやバーコードスキャナにPLCリンク機能を持たせ、容易にPLCにつながる製品を取り揃えております。導入をご検討される際はお気軽にご相談ください。

関連機器/ソリューション

検品アプリケーション 『POKAYOKE Premium』

「POKAYOKE Premium」は、Android用に開発された検品アプリケーションです。入荷品の置き間違い防止(1:1チェック)や、誤出荷の防止(1:nチェック/単一項目)や、入荷・出荷検品チェック(1:nチェック/複数項目)にご利用いただけます。

物流・製造業向け作業実績収集システム 『WMステーション ver3』

通信プログラム不要!! PLCリンク対応 2次元コードリーダ&RFIDリーダー

スキャナのコマンドを理解して、PLCのプログラミングをするのは 大変では無いですか?

当社のPLCリンク対応スキャナをご利用いただけば…PLC内のバーコードデータ書込みメモリ番地をスキャナに設定しておくと、読込んだバーコードデータを自動的に指定のメモリに書き込みます。

PLCのプログラミングは普段から開発に慣れている、メモリ監視ロジックだけです。もちろん、データ読み書きもPLCメモリを利用してハンドシェイクを行います。

製造業DX推進カタログ

RFID/バーコード/画像処理で工場内の状況を可視化

RFID/バーコード/画像処理で、工場内でのモノと人の動きをリアルタイムでデータ化し、製造業DXを加速させる機器・システムを工程毎に紹介しております。是非ダウンロードしてご覧ください。

- 画像処理で目視による検査判別を自動化

- ICカードタッチパネル端末で実績登録

- 制御PC不要で動作するRFIDリーダライタ

- 誤投入防止と生産実績収集

- UHFフォークで荷物とロケーション情報の登録を自動化

- トラック入退場管理

- RFID一括入荷検品

- Android端末でモバイル検品

- バーコードが無い荷物をOCRで検品&バーコードラベルを発行して個体管理 …他 掲載