VOL.055 2009年11月号

デジタル家電メーカーや電子部品メーカーでは、2次元コードを利用して使用部品や生産情報を個体単位でトレーサビリティをする動きは、今や特別な手法ではなく一般的な手法として導入がひろがっています。この個体レベルでの管理を実現可能にしたのがダイレクトマーキングなのです。 今号は、ダイレクトマーキングの有効性により、個体管理の要求が広がるさまざまな分野を紹介します。

ダイレクトマーキングって何だ?

最初にダイレクトマーキングについて復習しておきましょう。

通常、バーコードや2次元コードはラベルなどに印字した上で、貼り付けて使用されます。しかし、バーコード/2次元コードを利用した管理を行うものには、さまざまな事情でラベルを貼ることができないものが存在します。

例えば、小型の電子機器の中の小さな基板。基板サイズが小さいにもかかわらず沢山の部品を実装しているためにラベルを貼るスペースがありません。 また、製造工程において洗浄の工程がある場合なども、ラベルの耐久性の問題を解決する必要があります。

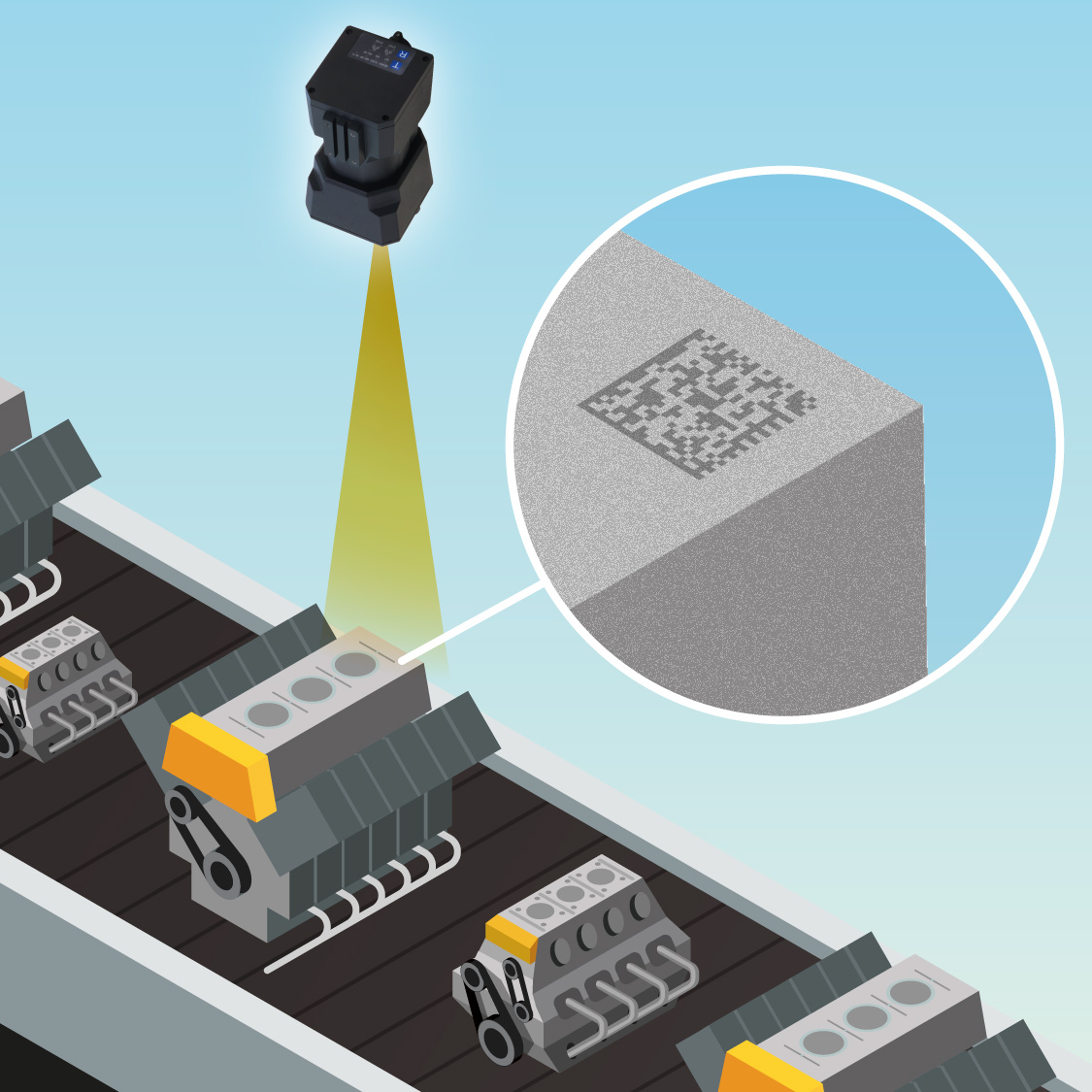

このようなときに有効な手段とされるのがダイレクトマーキングで、対象素材にバーコードや2次元コードを直接印字(マーキング)してしまう方法です。

ダイレクトマーキングが選ばれる理由

ダイレクトマーキングが選択されるのには、大きく2つの理由があります。

最初の理由は、スペースの問題を解決するために選択される場合です。

前述の通り、例えば携帯電話やデジタルカメラのような小型の機器の中身には、2次元コードを使って管理したくても、ラベルを貼るスペースがないことが往々にしてあります。個体管理が目的の場合が多いので、製造番号とロットだけをコード化しているケースも多く、2次元コード自体のサイズも小さなもので済みます。

しかし、その小さな2次元コードもラベル上に印刷してしまうと、それなりの大きさになってしまいます。また、数ミリのラベルに印字しても、製造工程内でそれを人手で部品に貼るのは、非常に困難な作業であることは、容易に想像がつきます。

そのような時に多く見られるのがレーザーマーカーによって、基板や部品などに直接印字してしまうケースです。この方法なら、必要なスペースはコードのサイズとほぼ同じで済みます。

第2の理由は、耐久性の問題からダイレクトマーキングが選択される場合です。

代表的な例は、自動車のエンジンのように長い間極めて高い温度の環境下で使用される可能性があるものや、屋外に長期間放置される可能性があるような場合です。

その他にも、ラベルを貼ることはできても、製造の工程などで剥がれてしまう、変色してしまうといったケースで、ダイレクトマーキングが選ばれています。素材にダイレクトにマーキングするわけですから、このような厳しい環境でもバーコードや2次元コードは半永久的に残ります。こうして耐久性の問題を解決するのです。

このように大雑把に言うと電子機器/部品の製造工程では多くの場合印字スペースの問題を解決するために、自動車関連では印字の耐久性を期待してダイレクトマーキングが採用され、個体管理(トレーサビリティ)が実現しているのです。

広がる個体管理の要求

電子部品、液晶や自動車用電子部品などの業界で成功事例が広まると、それまで個体管理をあきらめていたり、大変な手間を掛けて管理していた分野や業界などから、ダイレクトマーキングの導入検討が増えてきました。

一例を挙げますと、手術用の医療器具の管理です。

一回の手術でメス、鉗子、ハサミなど数十種類の手術器具を使用しますが、手術が始まってから器具が足りなかったら大変な事になります。さらに手術が終わったのに器具が足りなかったら大変な問題になってしまいます。

このような事故が発生しないために何重にも確認して器具の管理をしていますが、人が目視で管理している限り必ずミスが発生してしまいます。

そこで、これらの医療器具にダイレクトマーキングして確実な個体管理が実施できるような検討も進められております。

ダイレクトマーキングの普及により“品質”、“効率”、そして、私たちの“安心・安全”の向上につながっているわけです。 その一方で、さまざまな素材にダイレクトマーキングされた2次元コードを正確に読み取らせるには非常に高度な読み取り性能と照明技術が必要となり、 スキャナメーカーの「泣き所?」、いや「腕の見せ所!!」となるのです。