Vol.212 2023年1月号

先月号では製造業で広まるDXについて推進ステップ(デジタイゼーション、デジタライゼーション、デジタルトランスフォーメーション)や、その事例についてご紹介しました。今号では、物流分野のDXについてご紹介いたします。

物流DX推進の必要性

少子高齢化や、EC普及による多頻度少量輸送の増加に加え、「物流の2024年問題(働き方改革関連法により、2024年4月1日からトラックドライバーに対して時間外労働の上限規制が適用されることによって生じる諸問題)」なども背景に、物流クライシスが叫ばれています。 国土交通省が「総合物流施策大綱(2021年度~2025年度)」に基づいて公開している資料「最近の物流政策について」では、物流業界が目指すべき方向性として『物流の機械化・デジタル化を通じた、既存のオペレーション改善や働き方改革の実現により、経験やスキルの有無だけには頼らない、3M(ムリ・ムダ・ムラ)がなく円滑に流れる「簡素で滑らかな物流」の実現が必要』と、DX推進の必要性が述べられています。

物流業務のDX推進ステップ

ステップ1:デジタイゼーション

DXのはじめの一歩としてのデジタイゼーションの例としては、紙で記録した実績をエクセルに入力して在庫管理しているケースがあります。紙からPCへの転記によってデータ化されていますが、システム化されない手作業の部分が残っているため、人手がかかり人為的なミスが発生するリスクがあります。

ステップ2:デジタライゼーション

データ活用をさらに進め、バーコードやRFIDなども利用して入出荷検品、入出庫、ピッキングをはじめ、人やモノが動いたタイミング毎にデータ化がなされ、それらを活用して業務がシステム化されている状態が、デジタライゼーションがなされている例といえます。多くは倉庫管理システム(WMS:WarehouseManagement System)を導入してデータ管理が行われ、管理者はリアルタイムで倉庫内の状況を確認することができ、作業者は経験の有無を問わず効率的に作業できます。

ステップ3:デジタルトランスフォーメーション

物流センター内の業務がシステム化されていても、サプライチェーンをまたぐ他部門との連携がされていなければ、本当の意味で最適化されているとは言えません。配送管理システム(TMS)や、生産管理システム、販売管理システム、基幹システム(ERP)などと連携し相互にリアルタイムデータを活用することで、調達から販売まで全体を通して業務効率を最適化し、スループットを(一定時間あたりの処理量)最大化することができます。 協業する他社ともデータ連携してサプライチェーン全体の3Mを無くし、競争力強化を実現することこそがデジタルトランスフォーメーションの目指す企業変革の姿です。

DX以前の物流業務の課題

従来の物流業務が抱える課題の一例としては以下の様なものがあります。

【入出荷での人為的ミス】

伝票や紙のピッキングリストを元にピッキングや入出荷検品を行い、手書きで記録してからエクセルに転記入力して管理しているが、検品漏れや誤配送など人為的なミスがなくならない。

【ロケーション管理の精度】

- 置き場所を固定せずにスペースの有効活用を行うフリーロケーション管理において、ベテランがKKD(勘・経験・度胸)で属人的に荷物の移動や保管状況を調整しているため、一部の人間以外には置き場所がわからなくなっている。そのためピッキングの効率が悪い。

- 忙しすぎて仮置きしているうちに仮置きスペースがいっぱいになっている。

- 入出荷登録がバッチ処理(決められた時間帯に上位システムにアップロードしてデータ更新される)で行われるため、実際は在庫切れでも把握できずに顧客から受注してしまうことがある。

- 先入れ先出しやロット指定での出荷への対応が困難。長期滞留在庫が把握できない。

【リソース配分の最適化】

- 受注変動の波によって作業が集中した際に人的なリソース不足で対応しきれない。

- 入出荷が立て込むとバースがふさがり、トラックの順番待ちが長時間発生している。

物流デジタライゼーションの例

上述の課題を解決するデジタライゼーションの例を紹介します。

【モノの動きのデータ化とシステム化による人為的ミスの排除】

従来紙のリストと目視で確認していたピッキングや検品業務は、倉庫管理システムを通してハンディターミナルに予定データを読み込んで、荷物のバーコードと突き合わせながらピッキングや検品を行うことで、人為的なミスを防ぐと同時に、荷物が動いた実績データをシステムが管理する在庫状況に反映することが可能になりました。

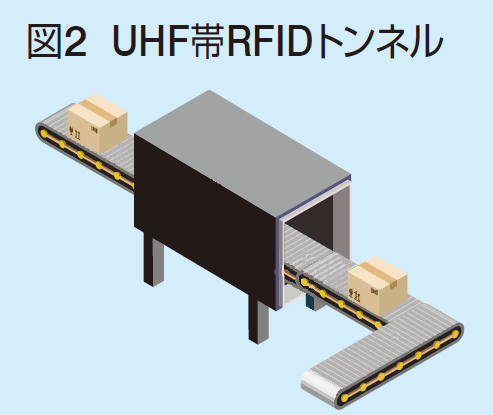

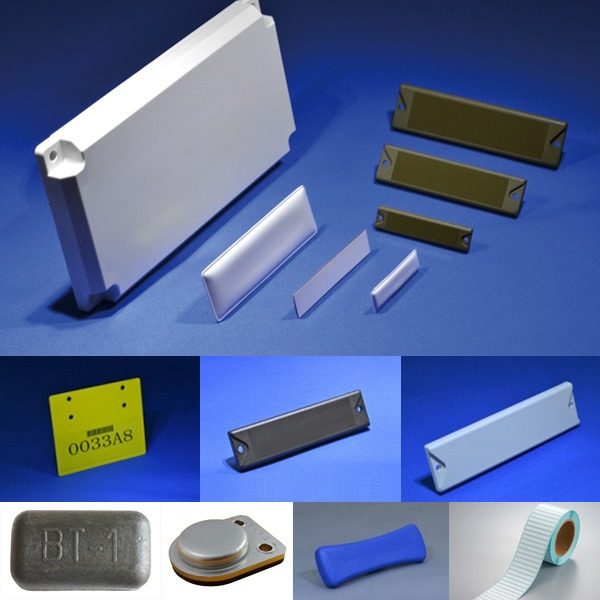

AGVや自動倉庫によってさらに人の作業を排除して自動化する取り組みも進んでいます。UHF帯RFIDによる一括検品も普及しつつあります。UHF帯RFIDのメリットは、複数のタグを一括で読み取ることができることです。開梱せずに検品を行うこともでき、自動検品を実現しますので、省人化に大きく貢献します。

【ロケーション管理の効率と精度向上】

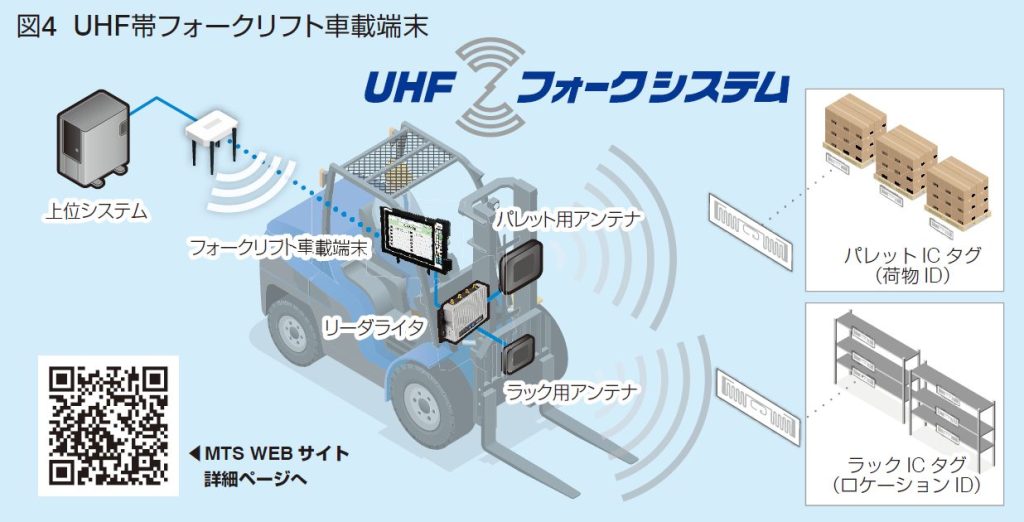

当社ではロケーション管理を半自動化して作業効率と管理精度を向上するツールとして、フォークリフトにUHF帯RFIDのリーダーとアンテナを搭載し、入出庫(棚入れ・ピッキング)の際に荷物情報と棚番号などのロケーション情報を自動的に上位システムに送信する「UHFフォークシステム」を開発しました。これにより、リアルタイムで正確なロケーション情報の更新が行われ、上位システムを扱う管理者は状況に応じて最適な作業指示をフォークマンに届けることができ、フォークマンは車載端末の画面を見ながら降車せずに作業を行うことができます。

【人の動きのデータ化(作業実績データ収集)】

また、流通加工や梱包などの作業現場では、HF帯RFIDのICカード社員証、あるいはICカード作業員証による作業実績収集を自動化する事例が増えています。当社のICカード作業実績収集システム「WMステーション」は、手書きによる日報記入を無くして集計作業を効率化することができ、多くの物流センター様でご好評をいただいています。

サプライチェーン最適化へ

サプライチェーン全体と連動してデータ活用や各種の標準化を進めることによって、購買データや在庫情報を生産計画と連動させて無駄な生産や在庫を削減したり、無駄な配送を無くし積載効率を向上させたり、バースの利用状況をトラック予約システムに反映したり、過去の実績データによるシミュ―ションをもとに工場や物流センターの設備投資や人的リソース配分を最適化するなど、3Mを排除し、環境変化への対応力を強化することができます。

おわりに

DXではリアルタイムで人やモノの動きをデータ化することが非常に重要です。この「データ化」を支える自動認識技術(バーコードやRFID、画像認識など)は今後様々な現場で必須になっていくといえます。導入をご検討される際は、自動認識のプロ集団である当社まで、お気軽にご相談ください。

関連機器/ソリューション

検品アプリケーションPOKAYOKE Premium

あらゆる作業現場でのヒューマンエラーを回避する照合機能も備えた検品アプリケーション

「POKAYOKE Premium」は、Android用に開発された検品アプリケーションです。

UHF帯RFIDトンネルタイプ一括読取装置 RFID Gate Tunnel System

自社開発RFIDリーダライタ搭載 UHFフォークシステム

物流・製造業向け作業実績収集システム WMステーション ver2

固定式、ハンディ、ゲート型、トンネル型など各種取り揃え

卓上タイプ、タッチパネル端末など各種取り揃え

RFIDシステムのスモールスタートをサポート

金属対応タグ、リネンタグ、耐熱タグなど各種取り揃え