2025年2月号

製造・物流業界では、多品種少量生産や人手不足の影響で、生産管理や在庫管理の煩雑化が進み、対応に苦慮している現場が増えており、課題解決に向けたDX推進の取り組みが盛んです。当社では、画像検査やRFIDなどの自動認識技術を駆使し、製造ラインから物流工程までの効率化・品質向上をサポートしてきました。今号では、当社のAI画像検査ソリューション「VisAI」やRFIDソリューションの事例や効果を順を追ってご紹介します。

なぜ製造・物流DXが求められるのか

品種の多様化や顧客ニーズの高度化に伴い、企業にはスピードと正確性を両立した生産・出荷体制が求められています。しかし、熟練作業者だけに頼っていた場合、ヒューマンエラーや作業遅延を回避しきれません。また、後進の育成も重要ですが若年労働者の不足から、育成できないといった声も多くあります。そこで、サプライチェーン全体をデジタル化して業務を自動化・可視化し、必要に応じてAIや画像認識を活用することで、在庫精度や作業効率の大幅な向上を目指す動きが加速しています。

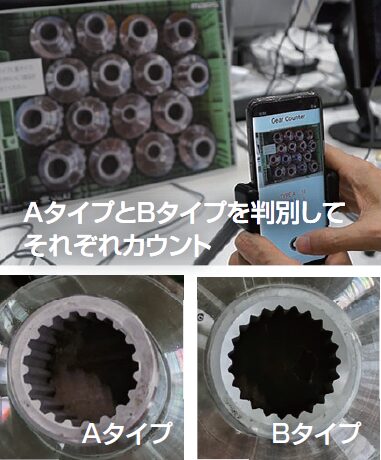

VisAI×画像検査活用例:形状/数量チェックソリューション

導入背景

多種多様な部品や製品を扱う現場では、目視で数量を数えることが大きな負担となりやすく、検品ミスや棚卸しの誤差が発生するケースが後を絶ちません。さらに、急な需要変動への対応が難しくなるなど、生産計画にも影響を及ぼす懸念があります。

システム概要

こうした課題に対応するのが、VisAIを用いた数量チェックソリューションです。Android端末を用いた「MoMaVi」、もしくはエッジAIカメラ「VisAI-Edge」(用途に応じて選択可能)を利用することで、対象物を素早くカウントできるだけでなく、異なる形状の物品を判別して正確に計数することが可能です。既存のWMS・ERPや生産管理システム(MES)と連携することで、数量情報をリアルタイムに更新し、誤差や数え直しの二度手間を最小限に抑えることができます。

導入効果

この仕組みにより、部品投入ミスや出荷検品のエラーを大幅に減らせるだけでなく、在庫の正確性が高まることで欠品や過剰在庫を防ぐことにもつながります。また、画像データを蓄積していけば、将来的にAIを活用したさらなる分析や高度な自動化も視野に入れられるようになります。

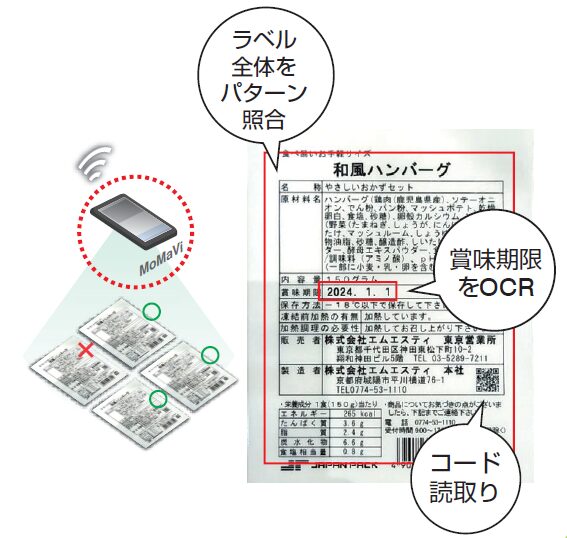

VisAI×画像検査活用例:OCR照合検査ソリューション

導入背景

製造ラインでは、ロット番号や賞味期限などをラベルやパッケージに印字する工程が不可欠です。しかし、確認すべき項目が複数にわたる場合など、抜き取り検査や全数目視では限界があり、見落としや検査工数の負担が深刻化しがちです。

システム概要

この課題に対応するため、VisAIによる照合検査が活用できます。カメラで印字面を撮影し、OCR(光学文字認識)で文字の内容を判定するのはもちろん、バーコードの読み取りや形状のパターンマッチングにも対応可能です。たとえば、賞味期限を判定すると同時に、ラベル上のバーコードのデータと照合したり、特定のマークやアイコンの欠損を検知したりするなど、幅広い検査項目を一括してカバーできる点が大きな強みです。

導入効果

印字内容やバーコードによる照合、パターンの不一致を事前に検知・排除できるため、不良品の市場流出を抑止し、クレーム対応やリコールにかかるコストを回避することができます。

また、ロット管理や有効期限管理の精度が高まれば、トレーサビリティの向上やブランドイメージの維持にも寄与します。検査作業が半自動化されることで、作業者の負担が減り、生産ライン全体の稼働率を上げることも期待できます。

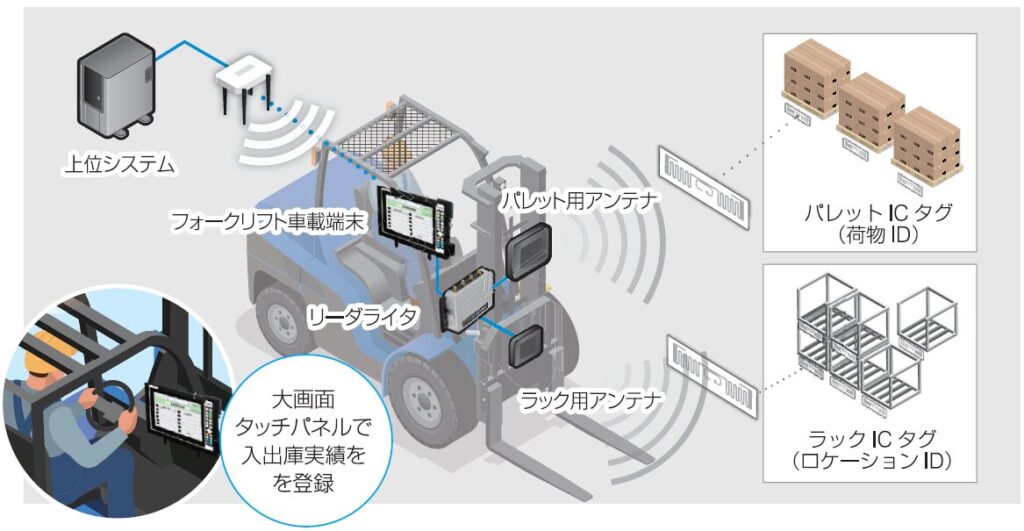

RFID導入事例:フォークリフト搭載でリアルタイム在庫管理

導入背景

工場や倉庫でハンディ端末を使ってバーコードやRFIDを読み取る運用は、作業者の負担が大きく、更新が追いつかないことも少なくありません。誤出荷や欠品が目立つようになると、顧客への対応も煩雑化し、現場のストレスが高まります。

システム概要

そこで開発されたのが、フォークリフトにRFIDリーダー/アンテナを搭載して棚入れやピッキング時に荷物と棚に貼付されたICタグの読み取りを行う「UHFフォークシステム」です。読み取るたびにWMSやERPなどの上位システムと連携し、在庫数やロケーションをリアルタイムで更新する仕組みが整えられます。

導入効果

入出庫の情報登録を自動化することでロケーション管理の精度を高めます。加えて、常に最新の在庫情報が共有されるため、リードタイムの短縮や欠品回避など、サプライチェーン全体の最適化につながります。

製造・物流DXを成功に導くポイント

製造・物流DXで重要なのは、システム連携とデータ基盤の構築をしっかり行うことです。VisAIで取得した画像データや検査結果、RFIDで収集した在庫情報を、MES・WMS・ERPなどとスムーズにやり取りできる環境を整えれば、現場から経営まで一貫した情報を共有できます。

現場環境への最適化も不可欠で、製造ライン特有の温度や照度、倉庫での電波干渉などを考慮しながら機器と運用方法を選ぶことが大切です。多くのバーコード、RFIDシステムの現場導入実績を重ねてきた当社が最も得意とする部分ですので是非ご相談ください。 また、導入後の運用では、現場担当者を中心に教育やトラブルシューティングの手順整備を行い、システムが安定稼働する仕組みを確立する必要があります。導入前後での作業時間やミス率、クレーム件数などを定量的に把握することで、ROI(投資対効果)を明確にし、継続的に改善策を検討していくことが望ましいでしょう。

VisAIとRFIDがもたらす更なる可能性

VisAIは、数量チェックやOCR検査だけでなく、AIを活用した検査や異常検知にも対応できるプラットフォームです。膨大な画像データを解析し、より高度な自動化や品質管理につなげる取り組みも今後ますます進化していくと考えられます。一方、RFIDは倉庫内でのリアルタイム在庫管理を超えて、輸送経路や顧客へのトレーサビリティ提供などにも発展可能であり、サプライチェーン全体のデータ連動を強化する役割を担っています。画像検査とRFIDを適切に組み合わせることで、製造・物流に関わるさまざまな業務を効率化しながら、新しい付加価値を生み出すことが期待されます。

おわりに

今号では製造・物流DXの推進をサポートする画像検査・RFID活用例をご紹介しました。詳細は下記WEBサイトや、当社営業窓口までお気軽にお問合せください。

製造業DX推進カタログ

RFID/バーコード/画像処理で工場内の状況を可視化

RFID/バーコード/画像処理で、工場内でのモノと人の動きをリアルタイムでデータ化し、製造業DXを加速させる機器・システムを工程毎に紹介しております。是非ダウンロードしてご覧ください。

- 画像処理で目視による検査判別を自動化

- ICカードタッチパネル端末で実績登録

- 制御PC不要で動作するRFIDリーダライタ

- 誤投入防止と生産実績収集

- UHFフォークで荷物とロケーション情報の登録を自動化

- トラック入退場管理

- RFID一括入荷検品

- Android端末でモバイル検品

- バーコードが無い荷物をOCRで検品&バーコードラベルを発行して個体管理 …他 掲載