Vol.211 2022年12月号

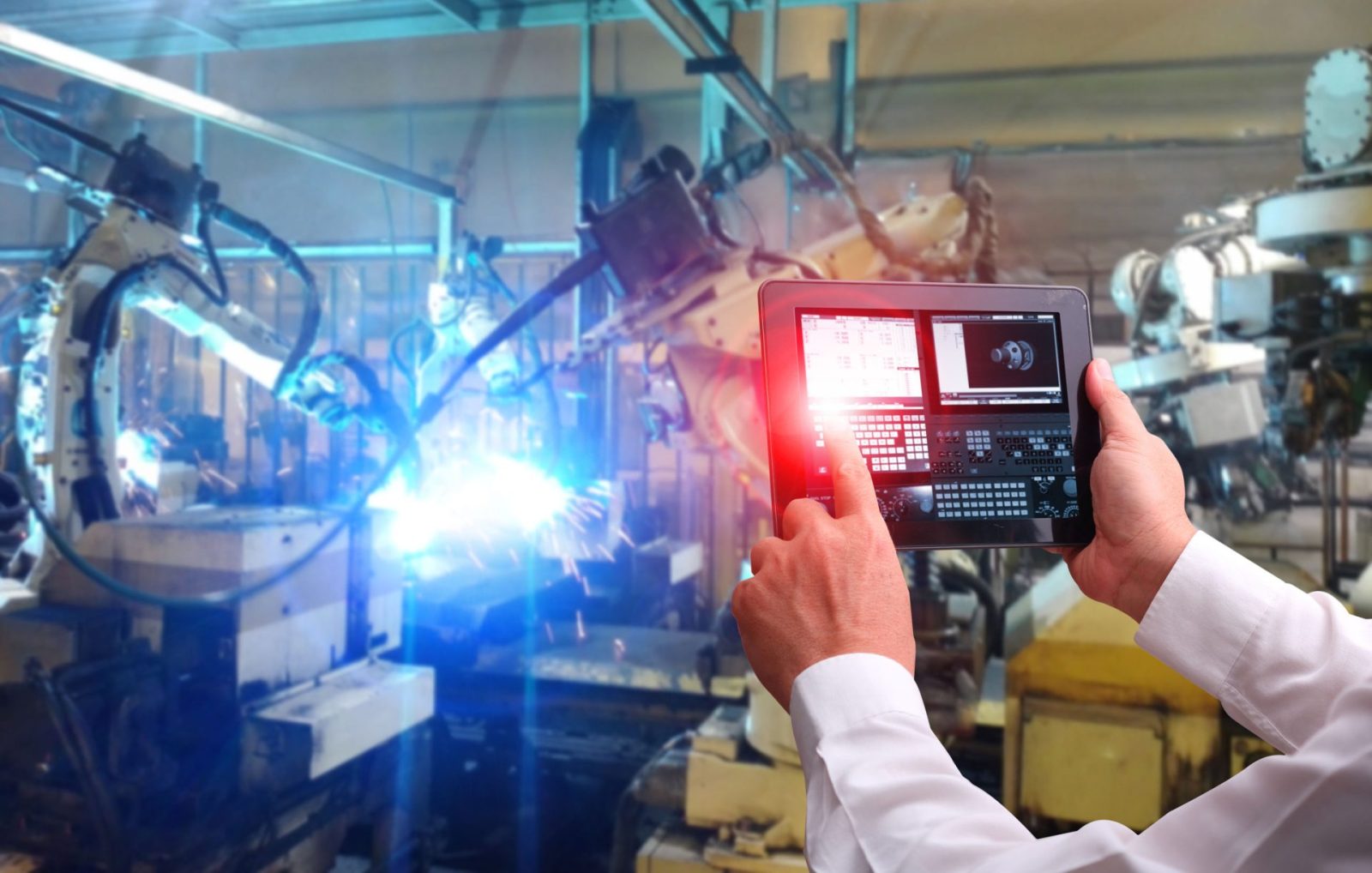

デジタルトランスフォーメーション(DX)という言葉が注目されるようになって数年が経ちました。製造業においても、様々な現場でDXへの取り組みが広まっていることが実感できます。今回は、製造業のDXについて基本的なおさらいになりますが、当社での事例を含めてご紹介いたします。

製造業でのDXの必要性

経済産業省・厚生労働省・文部科学省がまとめている「2020年版ものづくり白書」ではその総論において「環境や状況が予測困難なほど激しく変化する中では、企業には、その変化に対応するために自己を変革していく能力が最も重要なものとなる。そのような能力を、「企業変革力(ダイナミック・ケイパビリティ)」という。」と記されています。

ダイナミックケイパビリティとは

ダイナミックケイパビリティの要素は『感知(脅威や危機を感知する能力)』、『補足(機会を捉え、既存の資産・知識・技術を再構成して競争力を獲得する能力)』、『変容(競争力を持続的なものにするために、組織全体を刷新し、変容する能力)』の三つの能力です。ビジネス環境が急激な変化にさらされても、脅威や機会をいち早く『感知』し、機会を逃さず『補足』し、変化に対して柔軟に『変容』する企業変革力がすなわちダイナミックケイパビリティです。ダイナミックケイパビリティを高めるために最も有効なのがデジタル化によるDX推進というわけです。

製造業のDX推進ステップ

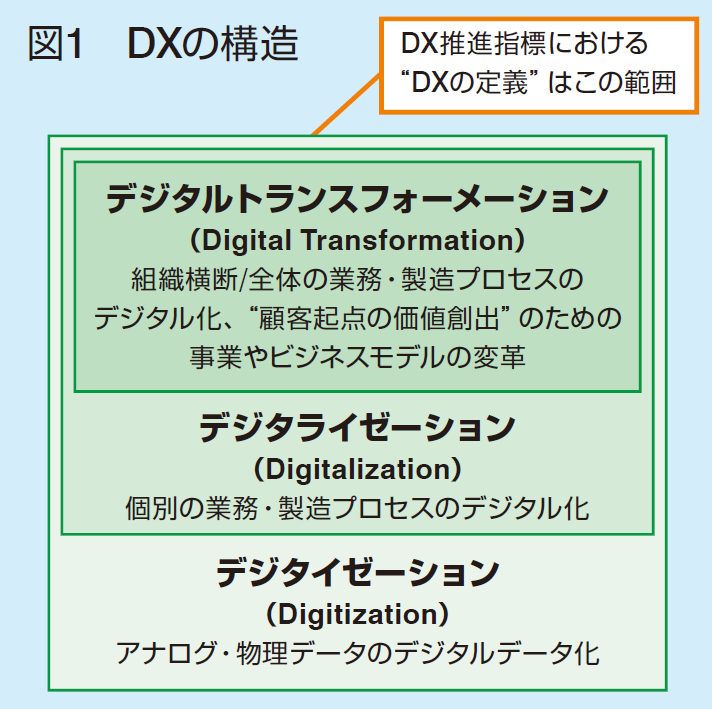

経済産業省の「DX(デジタルトランスフォーメーション)レポート2(中間とりまとめ)」では、企業がDXの具体的なアクションを組織の成熟度ごとに設計できるように、DXをデジタイゼーション、デジタライゼーション、デジタルトランスフォーメーションという3つの異なる段階に分解し、以下のように定義しています。

1.デジタイゼーション(Digitization)→アナログ・物理データの単純な デジタルデータ化のこと、典型的 には紙文書の電子化 2.デジタライゼーション(Digitalization)→個別業務・プロセスのデジタル化 3.デジタルトランスフォーメーション(DX)→全社的な業務・プロセスのデジタル化、および顧客起点の価値創造のために事業やビジネスモデルを変革

まずは、紙で運用している社内書類の一部をデジタル化するなど部分的な「デジタイゼーション」から始め、そのデータを元に業務フローをデジタル化する「デジタライゼーション」に進み、最終的に全社的な業務をデジタル化し、事業やビジネスモデルまで波及する「デジタルトランスフォーメーション」につなげるというのがスムーズで、一般的なステップとなります。

工場のDX事例

当社お客様のDX事例として、某製造業様での「IC仕掛かんばん製造実績収集システム」を紹介します。同社で従来行われていた手書きによる実績管理では、データが曖昧であったり、集計に時間を要することがあり、生産状況をリアルタイムで確認することができず、作業工程の改善に活かすこともできない状態でした。また、品質事故発生時には膨大な履歴表から手作業で特定しなければならず、多くの労力がかかることになります。さらに履歴表を長期にわたり保管する必要があるため、保管数ペースを圧迫しているというアナログな問題も発生していました。

<導入前の課題>

- 手書きの日報は曖昧だったり、再入力/集計も時間がかかるため生産状況をリアルタイムに把握できず、改善施策も打ちにくい

- 手書きの履歴票は検索性も低いため、品質事故発生時の原因究明もままならない

- 履歴表の保管スペースが必要

上記の様な課題に対して、HF帯RFID導入による対策が実施されました。

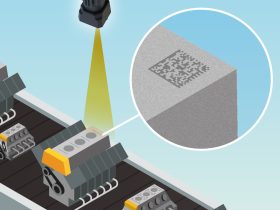

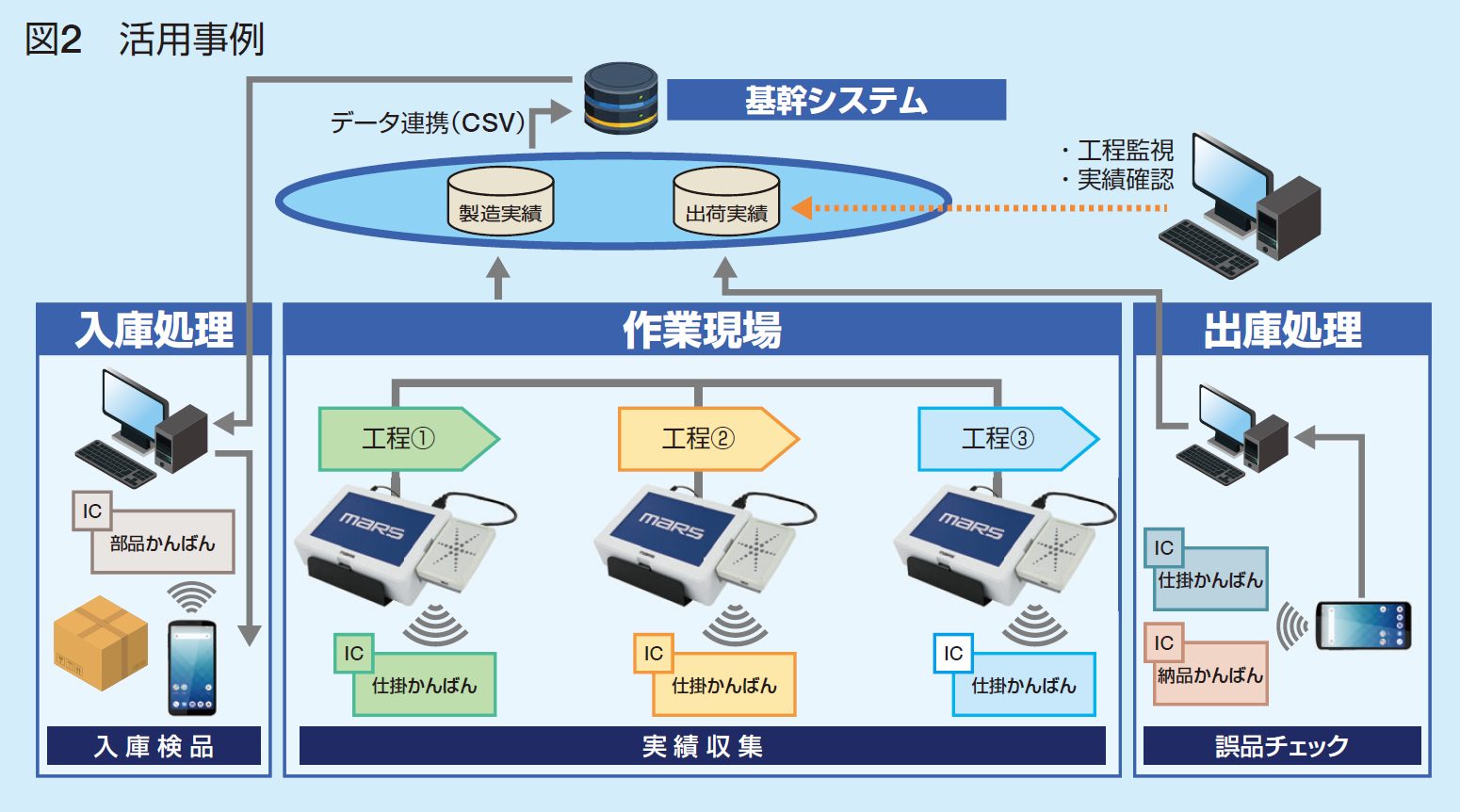

図2のように、ICタグを貼付した仕掛カンバンを各工程毎に設置されたRFIDリーダライタにかざすことで自動的に実績収集が行われます。 紙で運用していた日報という仕組みをデジタル化し、リアルタイムの生産情報データと合わせてアナログだった業務のデジタル化を実現したデジタライゼーションにより、デジタルトランスフォーメーションへの着実な一歩を踏み出された一例です。 また、RFIDリーダライタ一体型のタッチパネル端末は、生産設備と連携し、生産情報、停止情報も併せて実績をとることが可能となりました。

<導入の効果>

- 日報の記入作業、再入力/集計作業が不要に

- 生産状況をリアルタイムに確認し迅速な改善施策が可能に

- 工程の異常発生がより迅速に感知できる

このように、入庫から出荷までの実績データをリアルタイムでデジタル化することのメリットは、工程異常に迅速に対応できること以外に、個々の製品の生産性をモニタリングすることで、ボトルネックがどこにあり、生産計画や人員配置をどのように変更するのが有効かを検証し、改善につなげることができるということです。DXで重要となるのはリアルからデータをデジタル化し、そのデータを元にリアルへのフィードバックを行い、業務を変容していくことです。

デジタルファクトリーとRFID・バーコード・画像処理

リアルの生産設備や各種のセンサーからの情報を元に、サイバー空間上に工場・生産設備などの環境を再現し、シミュレーションを行う「デジタルツイン」という技術も広まりつつあります。

デジタルファクトリーでは、デジタルツインによって「リアルのデータ取得」→「バーチャルな工場でのシミュレーション」→「リアルの生産設備へのフィードバック」の循環が自動化され、自立制御を実現します。これにより環境変化に柔軟に対応して最適化された生産が可能となるのです。

RFIDやバーコード、画像処理といったエッジの認識技術は、製品・部品や人の情報を自動的に取得するツールとして、広く使われています。当社製品のリーダライタ・コードリーダはPLCリンク機能を搭載し、スムーズに生産ラインに組み込んでいただくことが可能です。また、新しいカテゴリとしてスモールスタート可能な画像認識システムをリリースしておりますので是非リンクよりご覧ください。

おわりに

長らくバーコード、RFIDといった自動認識システムを取り扱ってきた当社としましては、DXという言葉が注目されるずっと以前からお客様のデジタル化や自動化のお手伝いに努めてきた自負がございます。自動認識のプロフェッショナル集団として、安心しておまかせいただけますので、DX推進で自動認識システムをご検討の際には是非ご相談ください。

固定式、ハンディ、ゲート型、トンネル型など各種取り揃え

卓上タイプ、タッチパネル端末など各種取り揃え

RFIDシステムのスモールスタートをサポート

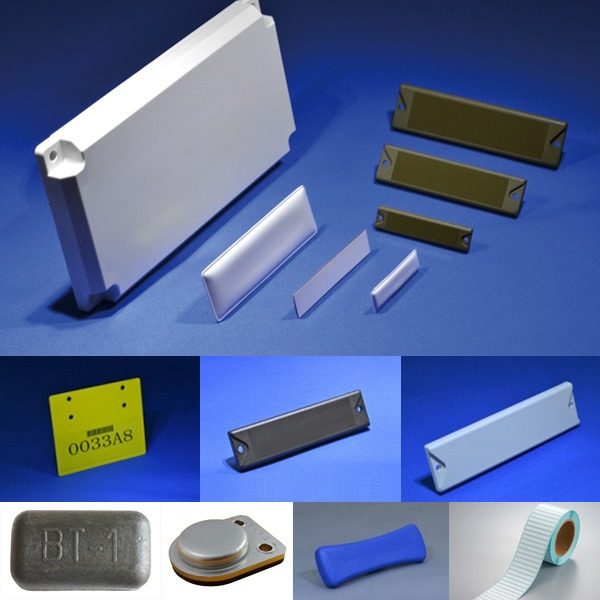

金属対応タグ、リネンタグ、耐熱タグなど各種取り揃え