2024年12月号

製造業において、安全対策は全ての業務プロセスにおける最優先事項です。現場での事故やトラブルは、労働者の健康や生命に直結するだけでなく、生産ラインの停止や大規模な損失につながるリスクをはらんでいます。今号では、当社製自律型UHF帯RFIDリーダライタの特長を活かし、製造現場での安全確保や作業効率向上を素早く実現する3つの活用例を紹介します。

安全対策を手軽に自動化

MRU-F7100JPは、制御用ホスト機器を必要としない自律動作型UHF帯RFIDリーダライタです。内蔵の汎用入出力(DIO)機能を活用した様々な検知システムを容易に構築できます。最大4点の入力/出力ポートを備え、PLCや表示灯・ブザーなどの外部機器と直接連携が可能です。これによって、従来のRFIDシステムではシステム構築に多大なコストがかかっていた高度な自動化や安全対策システムを、低コストかつシンプルな構成で実現します。

以下のような課題をお持ちの現場にメリットをもたらします。

- 人手不足による安全確認の形骸化が心配

- うっかりミスに伴う事故リスク増大への対策が必要

- 安全対策の強化を検討中

自律動作型RFIDリーダーの優位性

本製品が持つ技術的優位性は以下の3点に集約されます。これらによって、特定のRFIDタグを検知して外部機器と連動するセンサーシステムとして機能させることができます。

1.自由度が高いコンパクトな自律型システム設計が可能

- 制御用PCが不要で、リーダライタ単体での運用が可能。電源を入れるだけで自動的にRFIDタグを読み取り、データを送信します。

- フィルタ機能により特定のRFIDタグを検知し、他のシステムのRFIDタグの誤検知を排除

- コンパクトサイズでPoE対応、アンテナもニーズに合わせて変更可能で、素早く自由度の高い設置が可能です。

2.強力なDIO機能

- 入力4点、出力4点の入出力ポート

- 設定だけで各種機器との直接通信・コントロールが可能

3.高い信頼性と拡張性

- 堅牢な筐体設計

- -20℃~+55℃の広い動作温度範囲

- 最大4個のアンテナ活用で必要な範囲をもれなくカバー

- 様々な産業プロトコルをサポート

以下に自律型リーダーによるセンサーシステムを実現した3つのケースについて解説します。

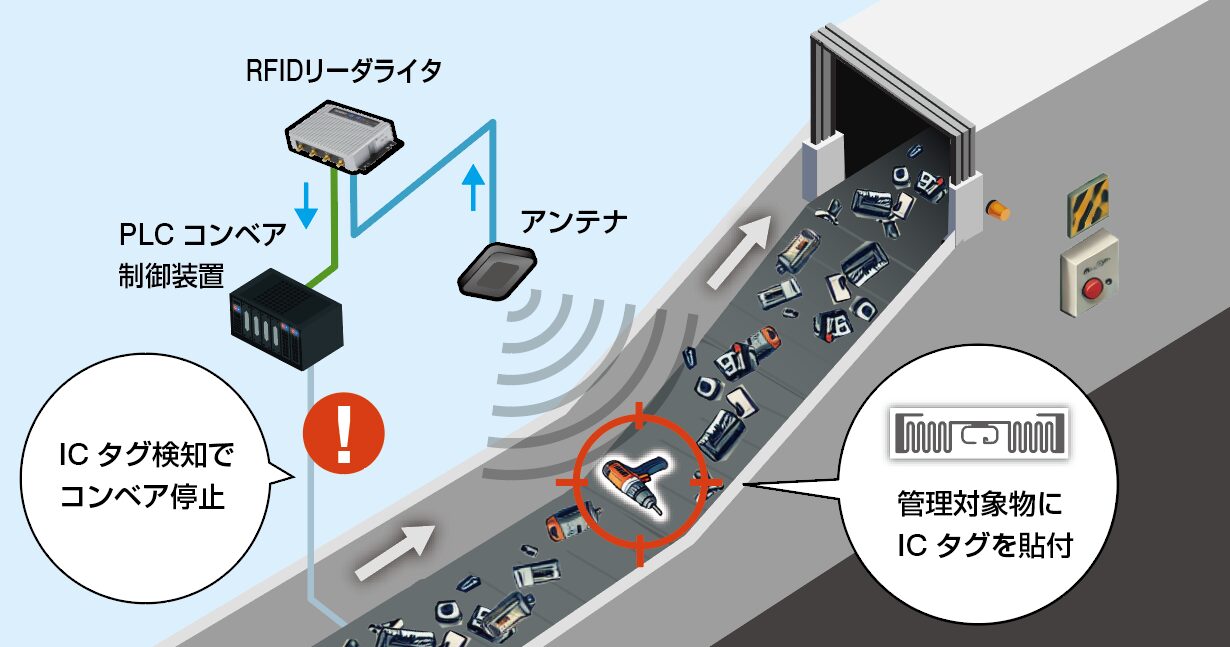

ケース1:混入検知

破砕プラントへの危険物や異物の混入を防止するために、UHF帯RFID技術を活用した監視と自動制御を行います。リチウムイオン電池を内蔵した電動工具などの危険物にRFIDタグを取り付けることで、破砕ラインへの混入を検知した際には即座にラインを緊急停止します。

現場の課題

- 破砕プラントへの危険物混入による重大事故のリスク

- 目視確認による作業者の負担

- 万が一の設備の破損による高額な修理費用

システム導入のポイント

- 危険物(電動工具など)へのRFIDタグ貼付

- コンベア上部へのRFIDアンテナ設置

- コンベア制御PLCへのデジタル出力による緊急停止システム連携

当社のRFIDリーダーは、本体設定のみで特定のRFIDタグの読取・検知が可能です。タグのEPC番号先頭に識別フラグ(例:”MARS”)を設定し、フィルタ機能で対象タグのみを検知します。これによりパソコンなしでRFIDリーダーでシンプルに実現できるシステムになりコスト削減と安定性向上を実現します。

導入効果

- 危険物混入によるプラントの火災・爆発事故の防止

- 自動監視による安全性向上

- 設備損傷の予防による維持費削減

- 作業者の精神的負担軽減

- プラント停止時間の大幅削減

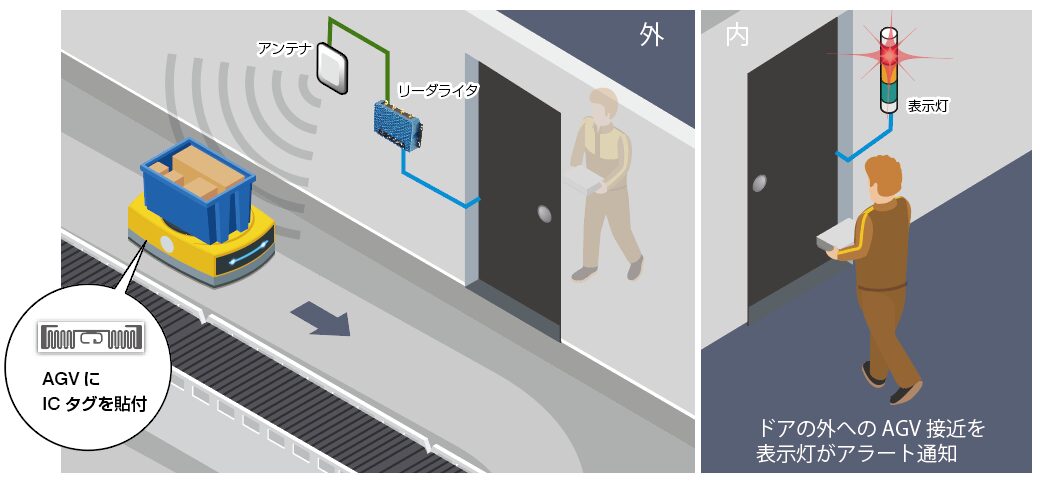

ケース2:AGV接近検知

無人搬送車(AGV)が作業エリアに接近した際に警告を発することで、作業者の安全確保や積載作業を支援する仕組みです。

現場の課題

- 死角からの突発的な接近

- AGVと作業者の接触事故リスク

- 作業区域の柔軟な変更が困難

システム導入のポイント

- AGVへのRFIDタグ取付

- 危険箇所へのアンテナ設置

- 表示灯・ブザーとの連携

- フィルタ機能による他システムのRFIDタグの誤検知の排除

導入効果

- 作業者への確実な接近警告

- 事故リスクの大幅な低減

- 視覚的な警告による確実な注意喚起

- レイアウト変更への柔軟な対応

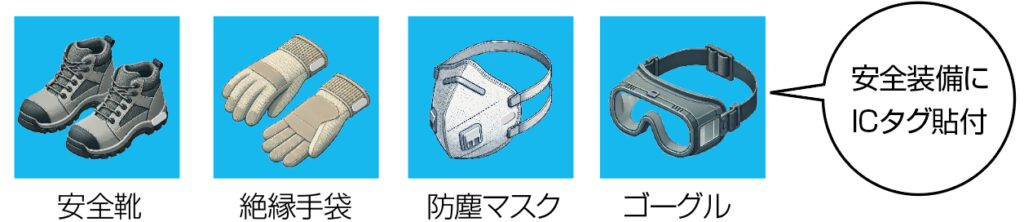

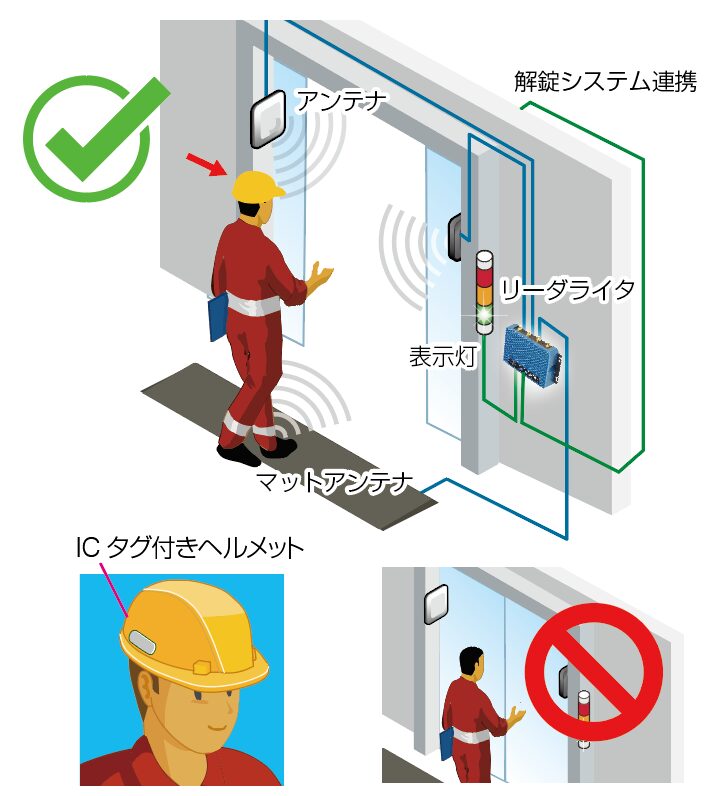

ケース3:安全装備装着確認

作業者が適切な安全装備(ヘルメット、安全靴など)を着用しているかを検証し、作業エリアへのアクセスを管理する仕組みです。RFIDタグと入退室管理システムを連携させることで、安全基準を満たしていない場合のエリア進入を防止します。

現場の課題

- 安全装備の着用確認における人的ミス

- 確認作業による入退室の遅延

- コンプライアンス違反のリスク

システム導入のポイント

- 安全装備へのRFIDタグ取付

- 入退室ゲートへのアンテナ設置複数アンテナ活用によるスムーズなRFIDタグ捕捉

- 扉制御システムとの連携

ゲート設置アンテナやマット型のRFIDアンテナが安全装備のタグを読み取ります。必要な装備品が検知された場合のみ、デジタル出力で電気錠制御システムと連携し、扉の開閉を制御します。

導入効果

- ヒューマンエラーのない確実な安全装備着用確認

- コンプライアンス遵守の徹底

おわりに

今号では、複雑なプログラミングや追加システムを必要とせず、簡単な設定だけで安全管理システムを構築可能な自律型RFIDリーダーの活用例をご紹介しました。詳細は当社担当営業までお気軽にお問合せください。

固定式、ハンディ、ゲート型、トンネル型など各種取り揃え

卓上タイプ、タッチパネル端末など各種取り揃え

RFIDシステムのスモールスタートをサポート

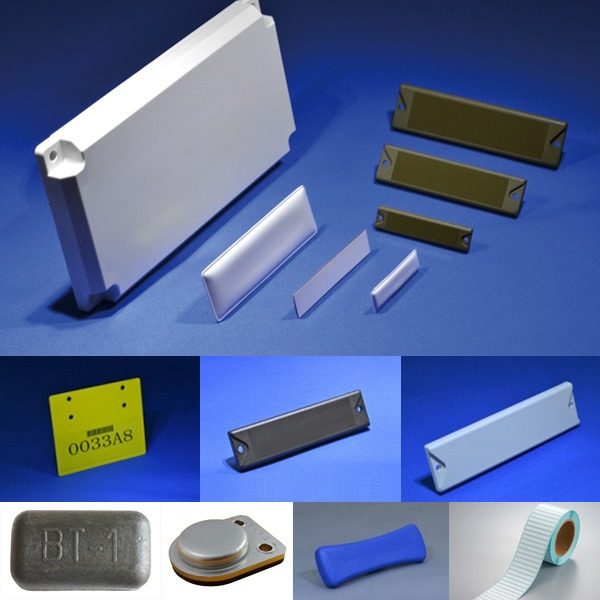

金属対応タグ、リネンタグ、耐熱タグなど各種取り揃え

製造業DX推進カタログ

RFID/バーコード/画像処理で工場内の状況を可視化

RFID/バーコード/画像処理で、工場内でのモノと人の動きをリアルタイムでデータ化し、製造業DXを加速させる機器・システムを工程毎に紹介しております。是非ダウンロードしてご覧ください。

- 画像処理で目視による検査判別を自動化

- ICカードタッチパネル端末で実績登録

- 制御PC不要で動作するRFIDリーダライタ

- 誤投入防止と生産実績収集

- UHFフォークで荷物とロケーション情報の登録を自動化

- トラック入退場管理

- RFID一括入荷検品

- Android端末でモバイル検品

- バーコードが無い荷物をOCRで検品&バーコードラベルを発行して個体管理 …他 掲載