VOL.061 flags 2010年5月

これまで、バーコードや2次元コードを利用したトレーサビリティの確立や業務の改善方法など、主に活用方法についてご紹介してきました。 今回は自動認識技術を利用するためにまず必要となる“現品に貼り付けるラベル”の中から、特に厳しい環境を求められている条件設定の現場で、“こんなものにも”、“こんなところでも”貼れてしまう特殊なラベルをご紹介します。

特殊ラベルとは・・・

バーコードや2次元コードを印刷したラベルを、管理したい対象の原材料や部品、設備等に貼ることが、当然ながら特殊な環境でも必要とされる場合があります。その時用いられるラベルは、材質・糊・インク等の組み合わせを変え、特殊で苛酷な現場環境に耐えることを目的に開発されたものです。

代表的なものは次の様に様々な目的や用途で利用されています。

1.冷蔵・冷凍倉庫で使えるラベル

食肉やアイスクリーム、冷凍食品等の製品を取扱う食品業界ではマイナス15℃~20℃程度の低温環境で、冷凍保管に耐えられるもの、また、冷蔵庫や蒸気の発生する製造現場で使用するなどの環境対応が求められます。

通常のラベルでは、水滴の影響や糊が凍ってしまい剥がれたり、印字が滲んだりします。

こうした環境では、十分な粘着性を保つ事が出来る冷凍糊を使用し、また、耐水性のコーティングを施した耐水ユポラベルの組合せが最も効果的です。

2.屋外でも使えるラベル

屋外で長期間放置される自動販売機やガスボンベの管理に使用するラベルは、気温変化、雨風、直射日光や外的要因よる擦れなどでラベルが劣化します。

このような場合は、耐候性の高いボンベラベルや銀ネーマラベルを使用します。

耐候性のラベルは最長10年間の屋外保存に耐えることができ、汚れても拭き取る事で情報管理が維持されます。

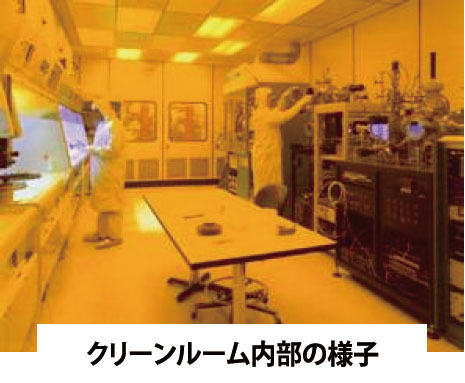

3.クリーンルームでも使えるラベル

クリーンルームは、医薬品や食品の製造工程の一部や手術室等の他に、代表的な半導体のウェハー製造工程があります。

特に一番デリケートなエリアでは、なんと1㎥あたり粒径0.1μm(1/10000mm)の埃の数が10個以下と言うスーパークリーンルーム(クラス1)の空気清浄度が要求されます。

これらの埃を嫌う現場では、埃の侵入を防ぐために設備自体が外気と隔離され、超高性能エアフィルターや気流制御などの構造で空気清浄度を確保しています。作業する人や装置はもちろん、クリーンルーム内で使用するラベルも、擦れや破れにより目には見えない程度の粉塵発生も許されません。

このような場合は発塵を最小限に抑えたペット紙と無塵台紙の組合せが有効です。

4.静電気に弱いデリケートな電子部品に使えるラベル

静電気対策として、ICチップなどの半導体部品や液晶、電子機器、HDD(ハードディスクドライブ)等の生産現場では、静電気を除電中和するイオナイザーを設置し、作業者も静電対策を施した作業服や手袋、靴などを着用し厳重な対策を施します。しかし、ラベルから静電気が発生する事は意外と知られていません。

ラベルは特に、台紙から剥がす際に静電気が発生し、多い時では1000V以上になることもあります。

このような場合には、静電気の発生を最小限に抑える事ができる静電対策ラベルを使用することが対策の一つとなります。 粉塵の多い現場では、静電気を抑える事で部品やスキャナ本体に粉塵が付着し難くなる効果もあります。

東研では静電気(ESD)対策のバーコードスキャナも用意しており、現場での静電気の発生 原因を極限まで減らす事が可能です。

5.溶剤に強いラベル

原材料を混ぜるタンクや通い箱等は、アルコールや溶剤等で定期的に洗浄します。この洗浄の時にラベルの印字が欠落したり、溶剤でラベルの表面が溶けてしまうことで、バーコードが正確に読み取れなくなる事があります。

通常、ラベル表面のラミネート加工で対応する事も可能ですが、ラミネート加工には手間とコストを要します。

この場合は溶剤に強い耐溶剤ラベルが効果的です。耐溶剤ラベルは溶剤で洗浄してもインクが落ちにくく、アルコールやシンナー、アセトンなど、使用する溶剤に合わせ、ラベル材質 とインクの様々な組み合わせで対応します。

また、溶剤を使う現場は防爆エリアとなっている状況が多く耐溶剤ラベルは防爆対応バーコ ードスキャナとセットで運用が可能です。

6.熱に強いラベル

加工工程で熱処理工程がある製品の場合では、溶けたり、燃えたりしてしまいます。

このような場合、セラミック基板にバーコードを印字したセララベルが有効です。セララベルは800℃以上の高熱に耐え、耐候性、耐溶剤性も兼ね備えているため、自動車部品や鉄 鋼の熱処理工程での使用のほか、溶剤を扱う環境での使用や、搬送用のコンテナ等にも使用されています。

それでもラベルが貼れない・・・ その時はダイレクトマーキング!

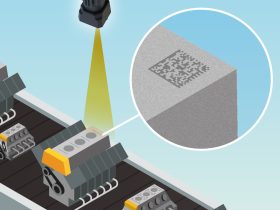

それでもラベルが貼れない場合には、製品等に直接印字するダイレクトマーキングをお勧めしています。

代表的なダイレクトマーキングは、①レーザーで表面を削って印字するレーザーマーキング、②針で表面を叩いて打刻をするドットピンマーキング、③金属イオンを電解することにより印字するイオンマーキング等があります。

導入時のコストは割高ですが、一度導入してしまえばラベルやリボン等のランニングコストは不要です。

ダイレクトマーキングは印字するスペースが小さいICチップ、プリント基板や製造工程で加熱する製品等に多く使われています。

特殊な環境でも使用可能なバーコードリーダー

以上はほんの一例ですが、特殊ラベルを使用する事により、これまでラベルを貼る事が出来ずにトレーサビリティを諦めていた原材料や部品、設備の管理も実現可能です。

当社では、貼り付ける対象・環境にあったラベルのご提案だけでなく、特殊な環境でも使用可能なバーコードリーダーの両方をご提案いたしております。

例えば・・・

・静電気対策ラベル+静電気対策バーコードリーダー

・耐溶剤ラベル+防爆バーコードリーダー

・ダイレクトマーキング+ダイレクトマーキング用バーコードリーダー

バーコードのサプライ選定・印刷から読み取り運用まで、当社は自動認識の運用周りを窓口一本で対応させて頂きます。