2025年10月号

「人手による目視検査は外せないが、ばらつきと人員負荷を減らしたい」。多くの品質管理部門が抱えるこのジレンマに、AI画像検査は実効的な答えを出しつつあります。今号では、一般的なAI画像検査の導入ステップを整理し、あわせて当社製品VisAIシリーズ+新登場のAIモデル作成ツール「VisAI-Training」を使うと、どこが、どのようにラクになるのかを具体的に示します。

VisAI-Training 新登場

VisAIは共通アプリケーションでルールベース/ディープラーニングの比較検査、バーコード、OCRまで扱えるのが特徴。

モバイル(MoMaVi)とエッジ機器(VisAI-Edge)の両構成を選べ、導入しやすいサブスクプランも用意されています。AI画像比較(ディープラーニング)のためのAIモデルはプリインストールされていますが、より精度の高い検査を可能とするために専用のAIモデルを作成するAIトレーニングツール「VisAI-Training」を用意しました。作成したモデルはMoMaVi、VisAI-Edgeで動作させることができます。

ステップ1:課題定義とKPI設計

最初に「どの不良を、どの精度で、どのタクトで拾うか」を決めます。判定基準(OK/NGの定義)、許容誤差、想定スループット、運用制約(照明制御の可否、ワークの姿勢ばらつき)を文書化しましょう。VisAIは後段で判定や読み取りの手法を切り替えやすいので、「第一目標(例えば並び順検査と有無検査)」「将来目標(AI比較検査やOCR併用)」の二階建てKPIが立てやすいのが利点です。

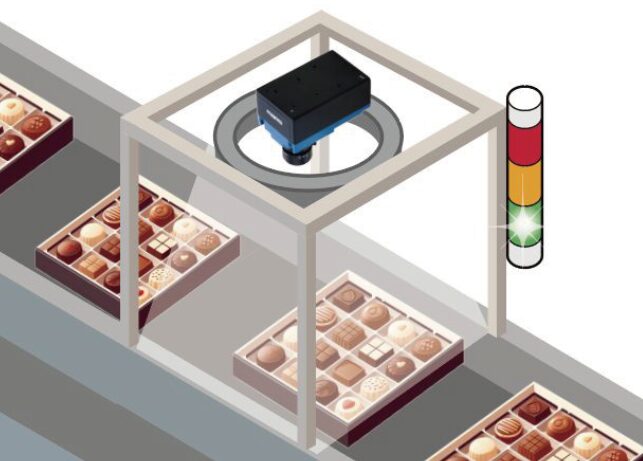

ステップ2:現場調査と撮像設計(カメラ・レンズ・照明)

画像検査の成否は“写り”で8割決まります。画角、焦点距離、被写界深度、照明の当て方を決め、再現性の高い撮像条件を作ります。一般に、対象部位がはっきり写る照明・レンズの選定が安定検査の前提です。

VisAI-Edgeは産業用途向けのCマウント対応で外部照明制御や各種I/Oを備え、ライン常設のハード要求(ノイズ・放熱・長時間稼働)に応える設計です。

“写り”の調整にそれほど手間がかからないケースでは、まずMoMaVi(Androidスマホ)で試し、運用面(稼働時間、熱対策)で不安がある場合はVisAI-Edgeに移行する、といった進め方も可能です。

ステップ3:データ収集とラベリング

AI画像検査の導入では、まずOK/NGなど各クラスの実画像を偏りなく収集し、必要に応じて検査対象の領域指定や文字ラベル付け(ラベリング)を行います。

学習用画像はクラスごとに少なくとも100枚が目安です(例:OK/NGなら計200枚、製品A/B/Cなら計300枚)。ばらつきが大きい工程では200~500枚/クラスまで増やすと精度が安定します。

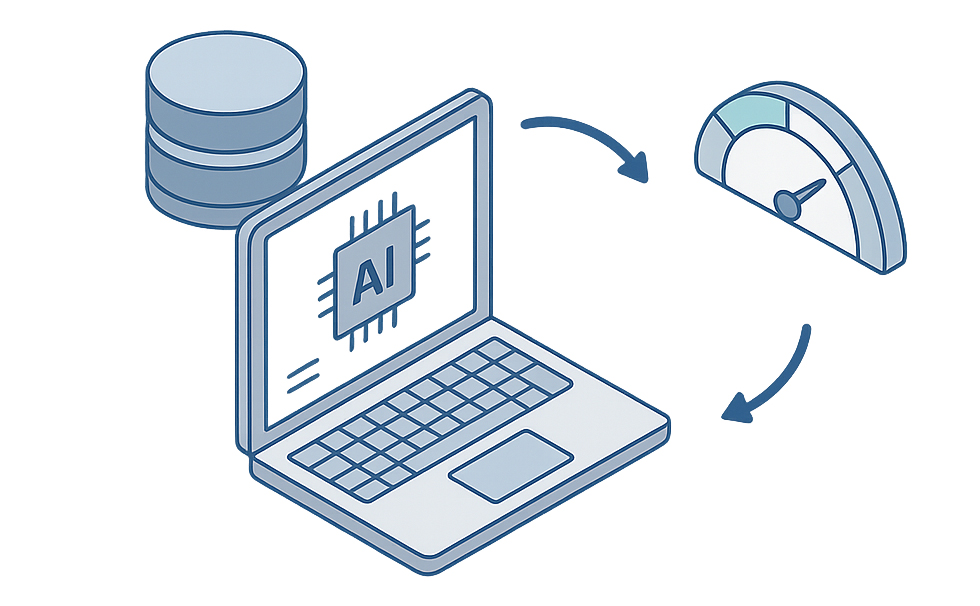

VisAI-TrainingはWindowsパソコン上で動作するモデル作成ツールで、収集したデータを使って画像比較・カスタムOCR・数量カウント向けのモデルをユーザー自身で強化可能。画像データの数が不足する場合は、回転・角度変更・拡大縮小・ぼかしなどのデータ拡張でバリエーションを増やし、汎化性能(機械学習モデルが学習時に使ったデータとは異なる、未知のデータに対しても正確な予測や判断ができる能力)を高めます。学習の回数を示すエポック(=全学習データを1周させる回数)もGUIで調整できます。まずは50エポックあたりを目安に始め、検証データで精度が頭打ちになる手前で止める運用が実務的です。

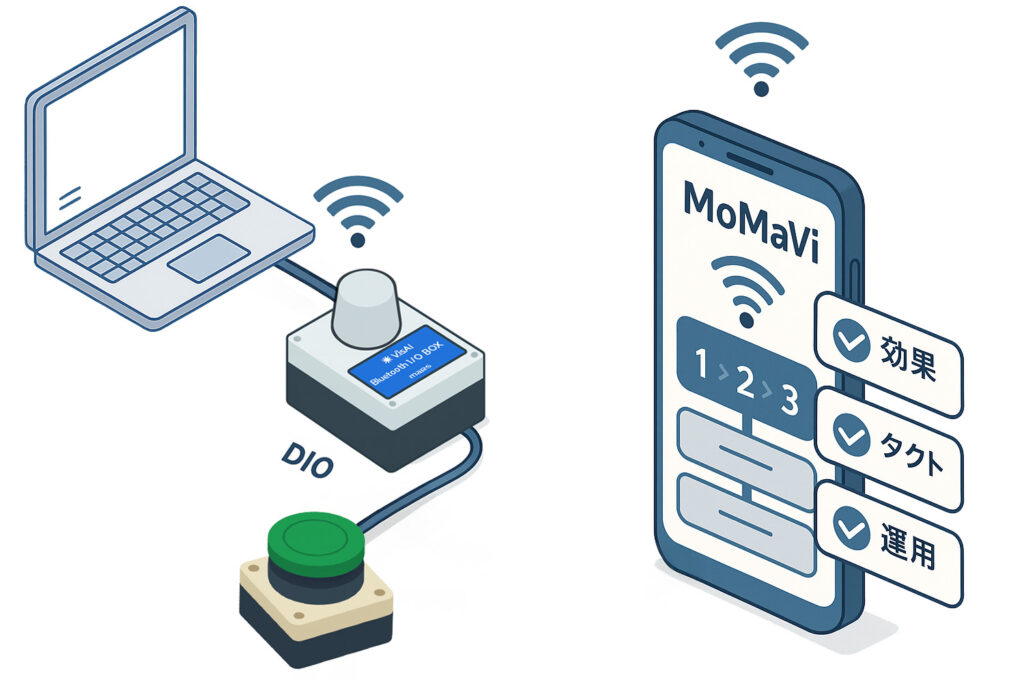

ステップ4:PoC(小規模)で効果確認

効果・タクト・運用の実現性をまず小規模で確かめます。VisAI-Mobile(MoMaVi)はAndroid端末で最も手軽に導入可能。Wi-Fi/無線IO BOXでの無線運用、DIO連携に対応し、GUIでの簡単3ステップで設定した検査シナリオを複数登録できます。

PoC用の端末として素早く試験導入し、オペレーション変更や得られる効果を可視化してから本番へ進めることも可能です。

ステップ5:モデル学習・評価・改善

収集データをVisAI-Trainingで学習→検証。精度が足りなければ(1)画像追加、(2)拡張パターン調整、(3)エポック・しきい値の見直しを回します。NGデータが少ない立ち上げ直後は、異常検知(NG未知前提)で運用開始し、NGが溜まったらAI画像比較へ切り替える二段ロケットが実務的です。

ステップ6:本番実装(装置・システム連携)

効果が確認できたら、必要な台数のMoMaViあるいはVisAI-Edgeを拡大して導入し、運用を開始します。ハード的な耐久性が求められるケースも多く、障害時のフォローなどが必要になりますし、本格的な規模での上位システム・他の機器との連携を行い、問題がないか確認します。

ステップ7:運用・監視・継続改善

本格的な運用では、(1)判定結果ログ/統計処理、(2)定期的な再学習、(3)作業者の教育と結果の他工程へのフィードバック等が必要になります。画像検査の結果で製造工程が改善されれば、検査内容も変わってきます。投入する材料や季節の変化で製品の品質等に変化が出てくる可能性もあります。VisAIのような機器での検査は自動的なデータ化ができますので継続的な監視と改善につながります。

VisAIシリーズを選ぶメリット(導入各段階で効く「実用解」)

- 非エンジニアでも使える共通の設定アプリ:MoMaVi(Android端末)とVisAI-Edgeで共通のGUIが使え、ルールベース/AI比較/OCR/バーコードを同じ操作感で設定が可能。PoC~本番で“学び直し”が最小化できます。

- スモールスタート→無停止で本番へ:MoMaViで小さく始め、検査要件が固まったら複数台運用やVisAI-Edge常設など本格導入へ移行するといった、設備投資の段階投資が可能。

- AIモデル内製化を支援:VisAI-Trainingで画像比較/カスタムOCR/数量カウントのモデルをユーザー側で強化。非エンジニアでも拡張・エポック制御がGUIで完結。

- 現場要件に耐えるハード:Cマウント、外部照明制御、DIOなど「既存機器とつながる前提」の設計。

- サブスクで導入障壁を低減:評価・立ち上げフェーズのコストを平準化。

おわりに

AI画像検査は、撮像の作り込み→データで磨く→現場に馴染ませるのサイクルで成熟します。VisAIシリーズは、MoMaViでの俊敏なPoC、VisAI-Trainingによるモデル内製・高度化、VisAI-Edgeでの堅牢な本番運用まで、一気通貫に進められるのが強みです。まずは現場の1工程から、スモールスタートしてみませんか。

製造業DX推進カタログ

RFID/バーコード/画像処理で工場内の状況を可視化

RFID/バーコード/画像処理で、工場内でのモノと人の動きをリアルタイムでデータ化し、製造業DXを加速させる機器・システムを工程毎に紹介しております。是非ダウンロードしてご覧ください。

- 画像処理で目視による検査判別を自動化

- ICカードタッチパネル端末で実績登録

- 制御PC不要で動作するRFIDリーダライタ

- 誤投入防止と生産実績収集

- UHFフォークで荷物とロケーション情報の登録を自動化

- トラック入退場管理

- RFID一括入荷検品

- Android端末でモバイル検品

- バーコードが無い荷物をOCRで検品&バーコードラベルを発行して個体管理 …他 掲載