2025年12月号

製造・物流の現場では人手不足や作業の複雑化が進むなか、システムによって安全確認を行う仕組みが欠かせません。近年、人・モノ・環境が情報を共有し協調して安全を確保するという新しい安全概念「協調安全(Safety2.0)」が誕生し、国内外で標準化が進んでいます。本記事ではこの概念の概要と、当社が手掛けた安全管理ソリューションに関する取り組みを紹介し、AI活用など今後の展望も踏まえてICTとDXの視点から安全管理の進化を展望します。より安全で生産性の高い現場づくりに役立つ情報をお届けします。

協調安全(Safety 2.0)の基礎知識

事故や災害は人命と事業継続に直結します。独立行政法人労働者健康安全機構 労働安全衛生総合研究所は、設備や環境が安全と確認されたときだけ稼働する「インタロック型」の安全確認システムを紹介しており、装置カバーを開けると自動停止する仕組みや、RFIDタグ・画像認識カメラなどのセンサー情報を入力として用いる考え方を示しています。Safety 2.0は、こうした個々の安全装置にとどまらず、ICTを通じて人・モノ・環境が情報を共有し協調することで安全を確保する新しい枠組みです。

Safety 2.0は「協調安全」とも呼ばれ、ロボットやセンサー、ICTを活用して人と機械が情報を共有しながら共存する考え方です。一般社団法人セーフティグローバル推進機構(IGSAP)は、安全をSafety 0.0(人の注意に依存)、Safety 1.0(隔離によるリスク低減)、Safety 2.0(情報共有によるリスク最小化)という段階で整理し、一般要求事項に基づく適合審査制度の整備・運用を進めています。日本の提案と経済産業省の支援を受けてIECが発行した白書『Safety in the Future』でも、協調安全に基づく国際規格づくりが進められており、Safety 2.0は公的に認められた安全概念として広がりつつあります。その実現を支える重要な基盤技術が、RFIDや画像認識といった自動認識技術です。

本記事では、このSafety 2.0の考え方を背景に、RFIDや画像認識などの自動認識技術が安全管理にどのように役立つかを、当社の実例と今後の展望を通じて紹介します。

避難点呼と協調安全 – RFIDで所在を即時把握

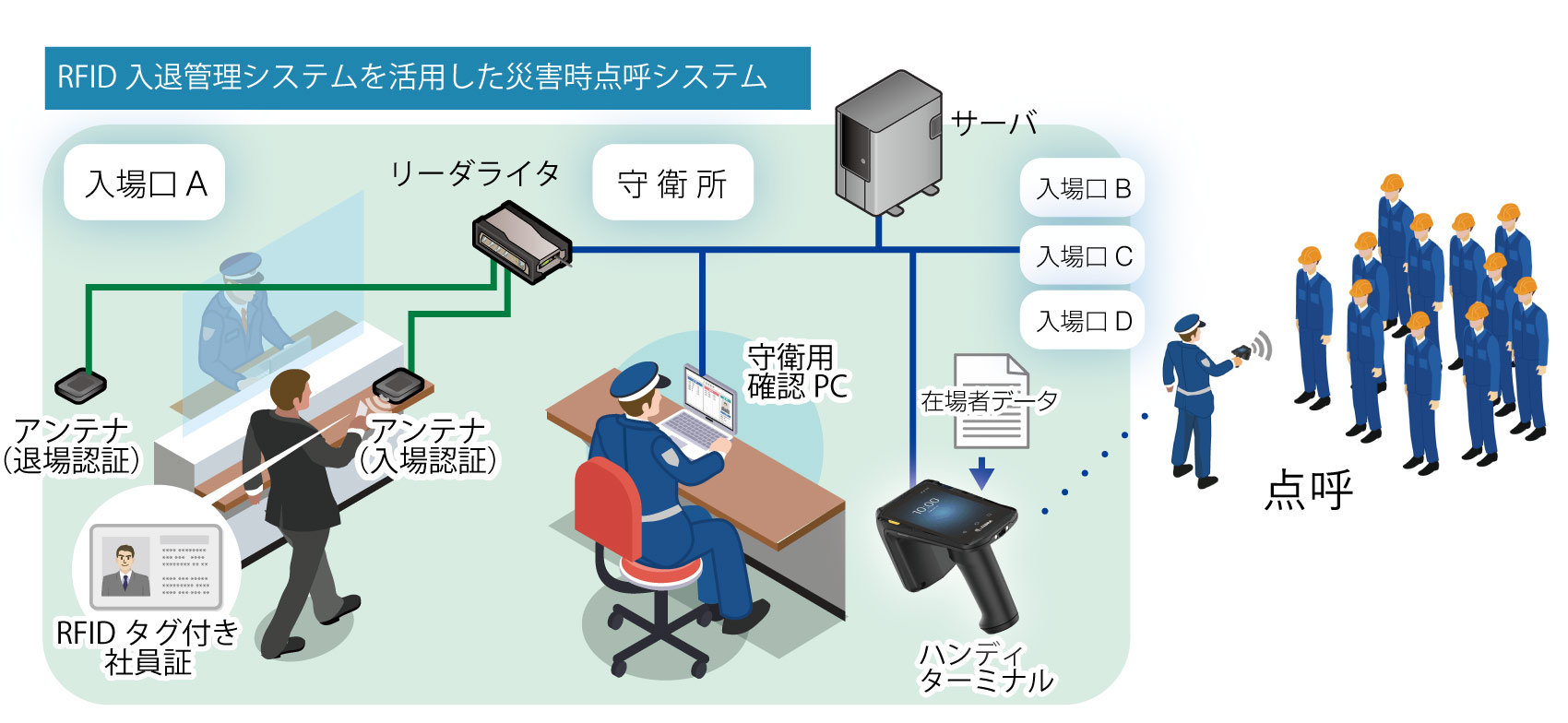

Safety 2.0の原則では、災害時に人や設備の位置情報を共有し、協調して行動することが重要です。工場や物流倉庫では、誰がどこにいるかを即座に把握する必要があります。当社では、UHF帯RFIDを使った入退場管理システムを避難点呼に応用し、従業員と管理者がリアルタイムに情報を共有できる仕組みを構築しています。社員証やヘルメットにRFIDタグを貼り、固定リーダーで入退場を記録し、避難時はハンディリーダーでタグを読み取り、避難者を把握します。管理者は一覧画面で避難状況を確認し、取り残されている可能性のある人員も特定できます。

従来は名簿や勤怠データを手作業で照合し、訓練後の集計と報告書作成に時間を要していましたが、RFID導入後はデータ集計が自動化され、1週間かかっていた作業が約1時間で終わる例もあります。既存の社員証やヘルメットにタグを貼るだけで導入でき、平時の入退管理にも使えるため、費用対効果も高い仕組みです。

RFIDによる避難点呼は、現場の位置情報をリアルタイムに共有して災害時の状況を把握するものであり、人と環境のデータをつなぐSafety 2.0の「協調安全」の実践例と言えます。従業員がタグを装着し、安全担当者や管理者が同じ情報を共有することで、迅速かつ正確な安否確認が可能となり、平時からBCP(事業継続計画)の強化にもつながります。

災害時点呼システムに関する詳細は下記の記事をご覧ください。

ポカヨケと協調安全 – 自律型RFIDリーダーの応用

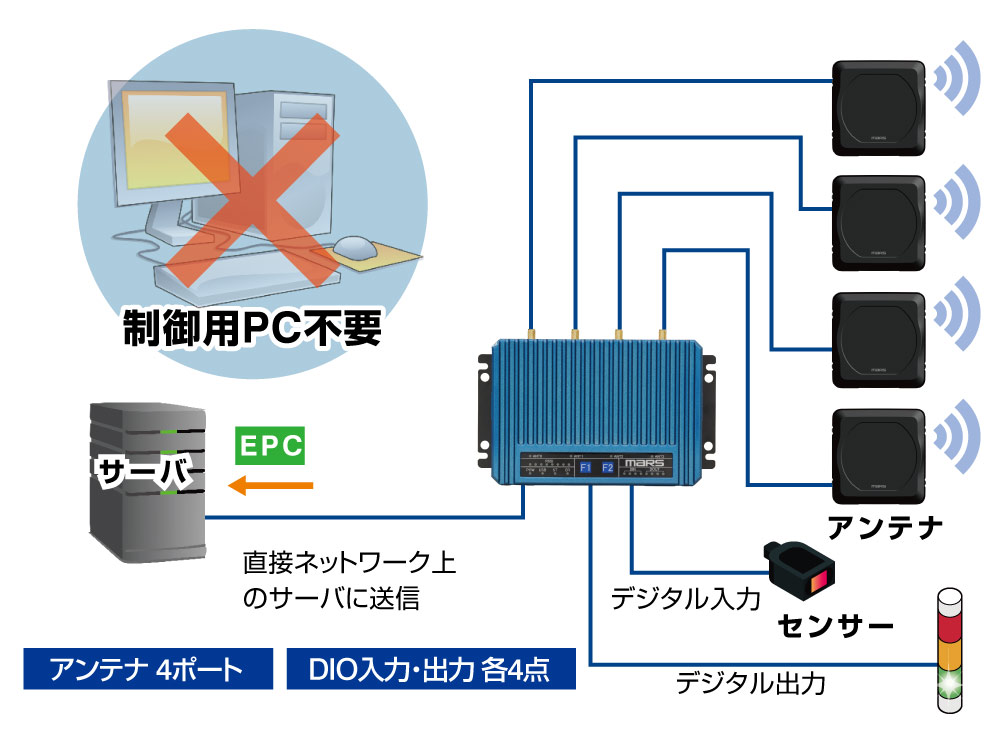

安全に関するポカヨケ(うっかりミス防止)にも自動認識技術が役立ちます。当社の自律型UHF RFIDリーダーMRU-F7100JPは、制御用PCなしで動作し、特定のタグだけを検出するフィルタ機能を備えています。主な応用例は次のとおりです。

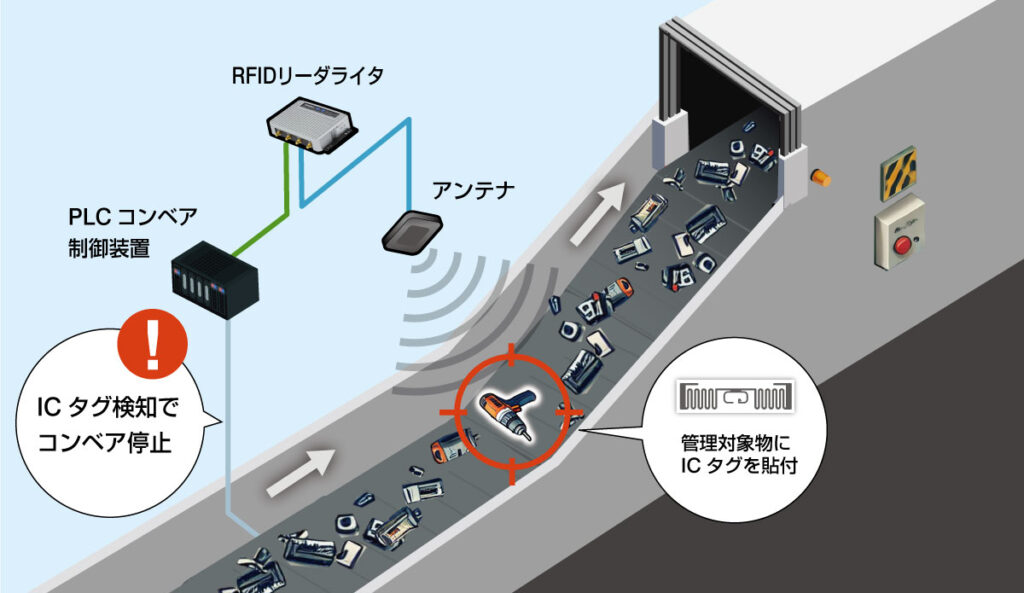

危険物混入検知

スクラップの破砕プラントでバッテリ付き電動工具など危険物にRFIDタグを付け、コンベア上のアンテナで検知するとPLCと連動してラインを停止する仕組みを構築しました。火災や爆発事故を未然に防ぎ、作業者の負担も減ります。

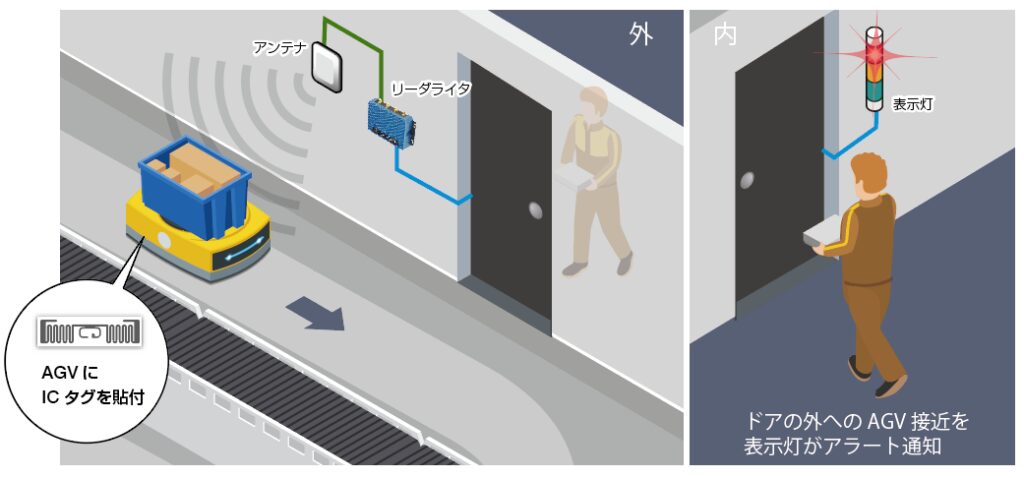

AGV接近検知

無人搬送車(AGV)にタグを付け、作業エリアの危険箇所にアンテナを設置します。AGVが近づくとランプやブザーで警告を出すため、死角からの接触事故を減らせます。

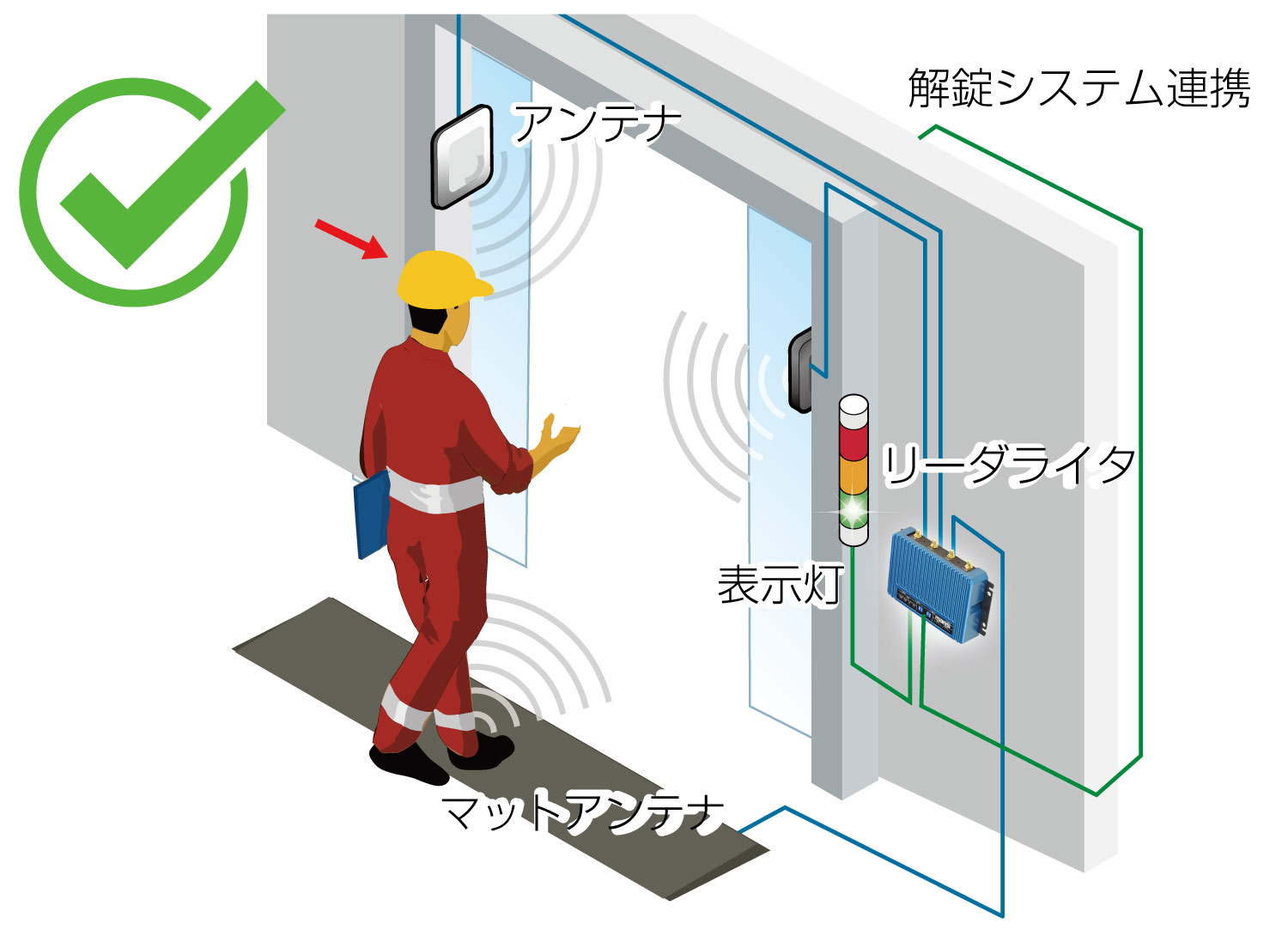

安全装備装着確認

ヘルメットや安全靴などにタグを付け、ゲートに複数のアンテナを配置します。すべてのタグが読み取られたときだけ扉が開く仕組みにすることで、装備の着用漏れを確実に防ぎます。

これらのポカヨケは人手不足やヒューマンエラーを補う強力な手段です。機械やセンサーが取得した情報を人間と共有しながら安全を確保する点でSafety 2.0の「協調安全」の思想と合致しています。

上記のシステムは、自律駆動型RFIDリーダー「MRU-F7100JP/MRU-F7025」の活用事例となります。製品の詳細は以下のリンクでご覧いただけます。

フォークセーフモニターと協調安全 – 運転傾向分析で事故を減らす

フォークリフトは多くの現場で使われていますが、厚生労働省の統計では2022年の死傷者は2,092人、死亡者は34人にのぼります。Safety 2.0の考え方では、運転者と管理者が運転データを共有し、協力してリスクを下げることが重要です。

当社の「フォークセーフモニター」は、フォークリフトに取り付けたセンサーで急加速・急減速・急旋回などを検知し、危険操作時に警告を出します。運転者別に蓄積したデータはグラフ等で確認でき、教育や配置見直しに活用可能です。車載端末と連動して顔認証でのドライバー特定が可能な先行モデルに加えて、車載端末なしでセンサーボックス単体で既存車両に後付けして動作するスタンドアロンモデルも近日発売予定です。

このように運転データを共有し、警告と分析を通じて行動改善につなげる仕組みは、人と機械が協調して安全を築くSafety 2.0の「協調安全」の具体例と言えます。

協調安全を支える今後の展望 – 自動認識技術の広がり

当社が検討している今後の取り組みについて紹介します。

AIカメラによる安全装備検知

RFIDタグを貼れない、あるいは検知が難しい環境では、AIカメラでヘルメットや安全帯の着用をリアルタイム判定し、警告を出す仕組みが有効です。当社でもAIビジョンシステム「VisAI」の安全装備確認への応用を進めています。

RFIDと画像認識による協調安全ソリューション

当社では、今回紹介したような自動認識ソリューションで蓄積した知見を基盤に、RFIDタグや画像検査システムで得たデータを活用し、危険物の侵入や装備忘れ、作業工程の抜けや危険エリアへの侵入などを自動検知する仕組みを検討しています。単なる遠隔監視にとどまらず、現場全体のリスク可視化と迅速な改善提案を通じて、多様な現場課題に対応する協調安全(Safety 2.0)ソリューションを目指します。

おわりに

Safety 2.0は、公的機関が提唱し国際規格整備も進む、人・モノ・環境が情報共有によって安全を確保する公式な安全概念です。その実現には自動認識技術が不可欠であり、大規模な製造・物流企業が導入することで、災害・事故に強い体制づくりと国際安全基準に沿った協調安全に貢献できます。

当社は、こうした協調安全の実現に向けた自動認識技術の導入・運用を支援します。導入検討やご相談を、ぜひお気軽にお寄せください。

製造業DX推進カタログ

RFID/バーコード/画像処理で工場内の状況を可視化

RFID/バーコード/画像処理で、工場内でのモノと人の動きをリアルタイムでデータ化し、製造業DXを加速させる機器・システムを工程毎に紹介しております。是非ダウンロードしてご覧ください。

- 画像処理で目視による検査判別を自動化

- ICカードタッチパネル端末で実績登録

- 制御PC不要で動作するRFIDリーダライタ

- 誤投入防止と生産実績収集

- UHFフォークで荷物とロケーション情報の登録を自動化

- トラック入退場管理

- RFID一括入荷検品

- Android端末でモバイル検品

- バーコードが無い荷物をOCRで検品&バーコードラベルを発行して個体管理 …他 掲載