導入までの経緯

同社工場では、作業効率の向上を目指す中で、フォークリフトの稼働状況が把握できていないことや、ピッキング作業時にフォークからの乗り降りが必要なことが課題とされていました。また、ヒューマンエラーによる誤出荷や遅延の発生を防ぎたいとの要望もありました。ハード提供、システム開発、設置調整対応までワンストップで提供できる当社は RFID技術と物流分野での経験を活かした運用の改善を提案の機会をいただきました。

導入前の課題

①フォークマンによるピッキング作業時間の負担が大きい

ハンディターミナルによるピッキング作業を実施しているため、ピッキングの際に都度フォークリフトから降りる必要があった。また、ハンディターミナルの画面が小さいため操作性も低く、都度の充電や機器管理にも時間がかかっていた。

②稼働状況を把握できず指示効率が悪い

フォークリフトの出荷場所への移動状況がリアルタイムに把握できず事務所から効率よく指示を出すことが困難だった。

③棚卸作業の負担

バーコードを1つ1つ読み取る必要があるため、棚卸作業に時間がかかっていた。

導入ソリューション

運用フロー

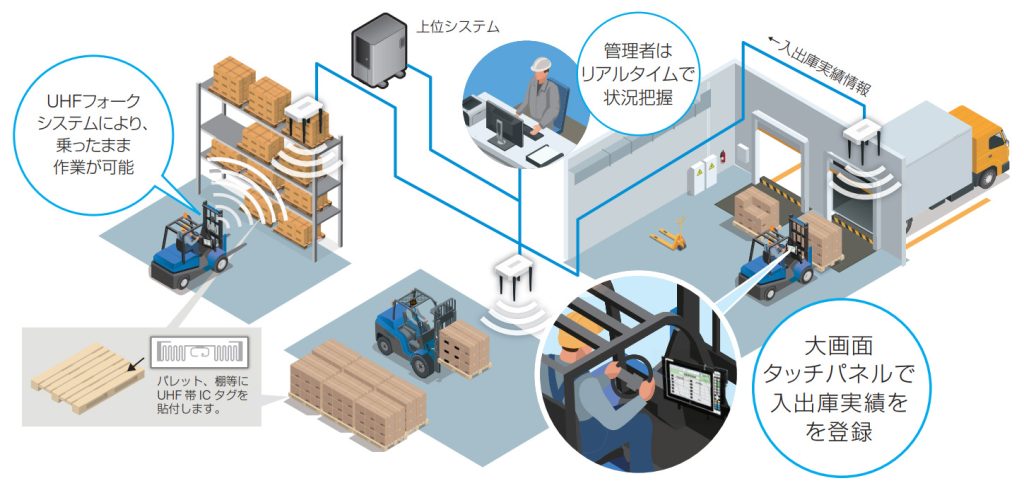

UHFフォークはUHF帯タグの自動読取りで荷物の番号とロケーションを紐づけ、効率的な管理を実現します。 現場の負担を軽減するとともに、ロケーション管理の精度を向上させます。

乗ったまま作業可能に

UHFフォークはRFIDで荷物とロケーション情報の読み取り・登録を自動化します。フォークマンは降車せずに入出庫・ピッキングの貨物情報を自動取得。

導入後の効果

フォークマンによるピッキング作業を効率化

車載端末からのピッキング情報を確認し、フォークリフトから、降りることなく作業を行えるようになります。また、パレットの取り違えを防ぎます。

UHFゲートで移動情報を把握

UHFゲートでパレットに取り付けたICタグの情報を読み取ることで、出荷状況をリアルタイムに把握することが可能に。管理者が出荷状況を把握しながら効率的な配送管理を行うことができるようになります。

棚卸作業の簡易化を実現

UHFタグをパレットに貼り付けし、各製品と紐づけをしておくことで、RFIDリーダーによる一括棚卸を実現します。

導入までの流れ

RFID導入実績多数。安心してお任せいただけます。

当社には数々の現場を確認し蓄積してきた豊富な情報・ノウハウがあります。

それをもとにお客様にとって最適なご提案と共に、万全のテクニカルサポート体制を構築します。どんな些細なことでも不明点があればお気軽にご相談ください。

MTSの導入前コンサルティング

導入の流れ

- お問合せ

- ヒアリング

- 概算お見積り

- 現地サーベイ

- 正式お見積り

- 設置導入

現場経験豊富な専門技術員チームがサーベイ、取付設置を行いますので安心です。

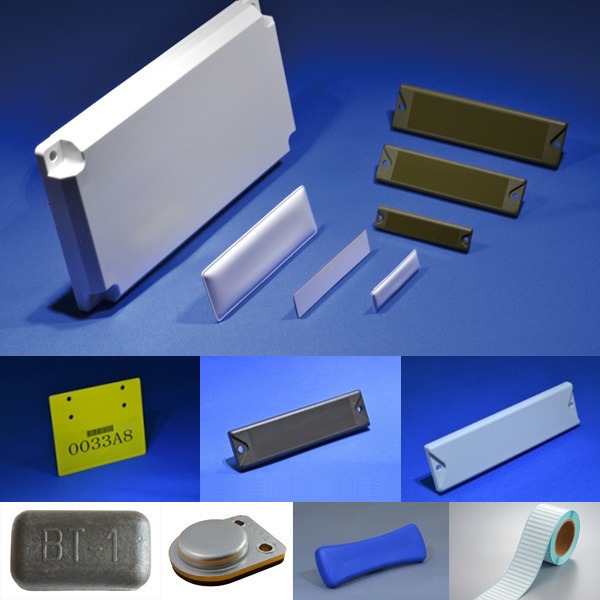

- ICタグ・ハード機器の選定

- システムのご提案

- 現場改善のご提案