導入までの経緯

同社工場では、作業者によるAGVコース設定、部品内容の確認を行っていましたが、コースの選定間違いや部品供給ミスが発生しており、対策するための二重確認が必要でした。効率化を求められていたため、弊社はRFID技術を用いて、AGVの自動化を提案致しました。

UHF タグの選定からハード提供、システム開発、設置調整対応までワンストップで 提供できる当社に提案の機会をいただきました。

導入前の課題

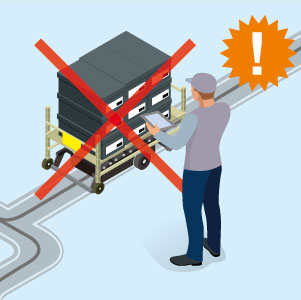

①都度コースの選択が必要

製品内容によって、都度AGVへの指示が必要なため、確認の時間や作業者の手間がかかり、ヒューマンエラーが発生するケースもあった。

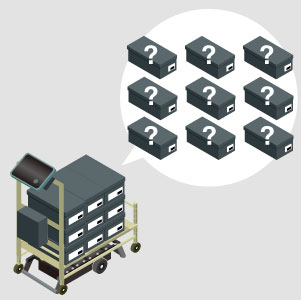

②AGVが搬送している部品の数量と内容がわからない

現状AGVが搬送している製品の内容を確認する必要があり、使用しなかった部品については、在庫に戻す必要があった。

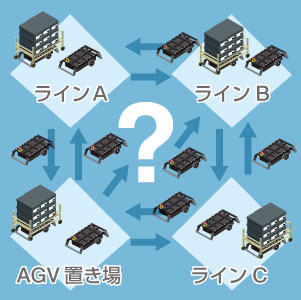

③AGVの使用状況、所在位置がわからない

AGVの使用状況、所在位置を把握したい

導入ソリューション

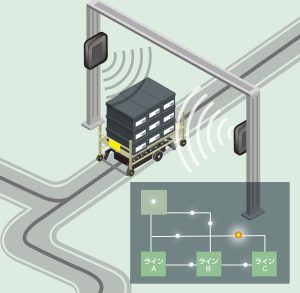

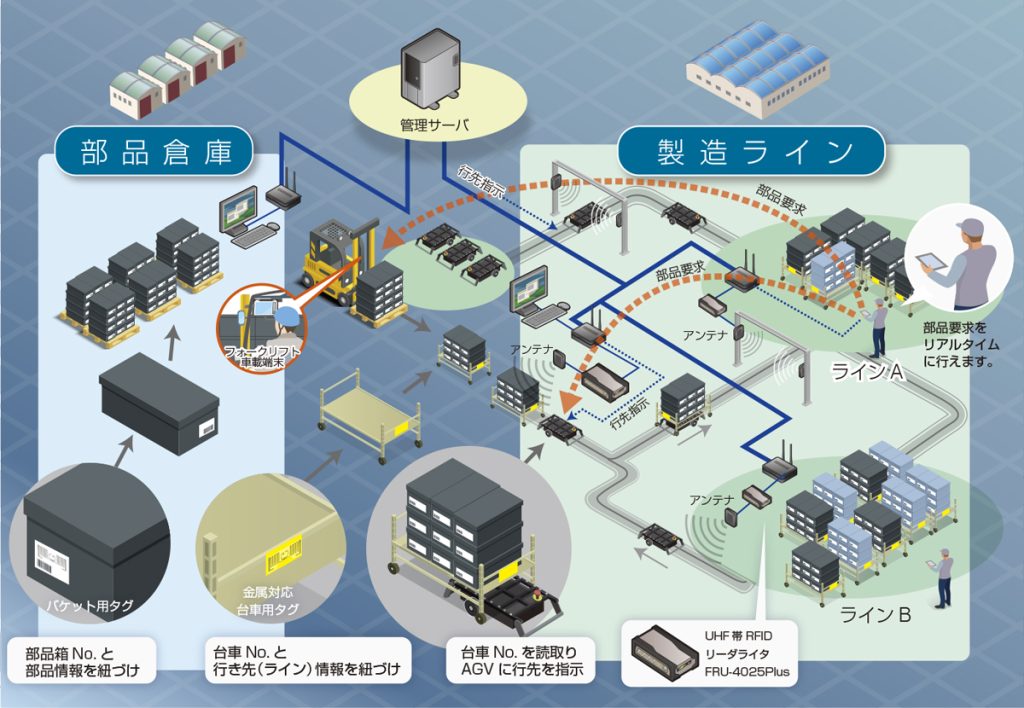

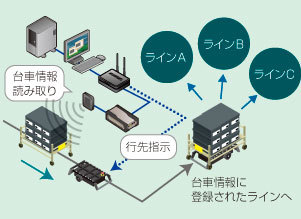

UHF帯RFIDによって、AGVの所在管理と同時に進行コースの自動選択を行いました。

システムの機能・特長(運用フロー)

台車に取り付けられたICタグを読み取りAGVに行き先を指示します。エリア間に設置した固定式リーダライタ(ゲートアンテナ)でICタグを読み取り、実績を記録します。管理PCで登録されたデータを閲覧することができます。

改善のポイントと導入効果

部品搬送の行先管理が可能・指示の精度アップ(ヒューマンエラー防止)

RFIDを使用したカンバンにより、AGVに行先を指示し、工程ライン毎へのフレキシブルな自動搬送を実現した。それに伴い、RFIDを使用したシステムで作業者の負担を軽減することができた。

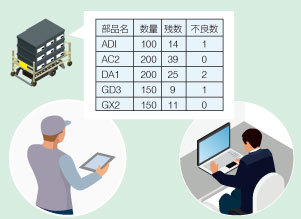

AGVが搬送している 部品情報と数量を把握

リターナブル容器にRFIDタグを付け、上位システムと連携することで各部品内容と数量を紐付けて、把握することができた。

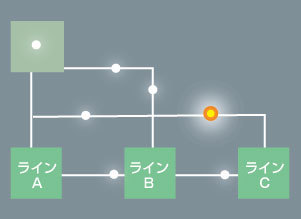

UHF帯RFIDによるAGVの所在・通過管理(見える化)への活用

AGVの通過箇所にRFIDリーダーを設置することで、各AGVの所在を管理することにつなげます。

導入までの流れ

RFID導入実績多数。安心してお任せいただけます。

当社には数々の現場を確認し蓄積してきた豊富な情報・ノウハウがあります。

それをもとにお客様にとって最適なご提案と共に、万全のテクニカルサポート体制を構築します。どんな些細なことでも不明点があればお気軽にご相談ください。

MTSの導入前コンサルティング

導入の流れ

- お問合せ

- ヒアリング

- 概算お見積り

- 現地サーベイ

- 正式お見積り

- 設置導入

現場経験豊富な専門技術員チームがサーベイ、取付設置を行いますので安心です。

- ICタグ・ハード機器の選定

- システムのご提案

- 現場改善のご提案