2025年4月号

前回はバーコードの基本構造や主要規格を紹介しました。今号では「現場で役立つ」視点から、機器選定のポイントと導入ステップ、そしてコストと運用面をどう考えるかを整理します。バーコード導入を検討する際の具体的なヒントにしていただければ幸いです。

なぜバーコード機器選定が重要か

製造業、流通・物流業、食品業界、医療業界など、多くの分野でバーコード活用が進み、トレーサビリティ強化や作業効率化が求められています。国際標準規格(ISO/IEC 15415, 15416)やGS1規格への対応、DPM(ダイレクトパーツマーキング)の読み取り、高度な品質管理(バーコード検証機の活用)など、専門知識が必要な分野です。

当社は、1984年に世界初の半導体レーザー式小型バーコードリーダーを開発し、長年にわたって技術を研鑽してきました。本記事では、その経験を踏まえた機器選定のコツや導入プロセスを解説します。

バーコードリーダー機器選定の評価軸

バーコード機器を選定する際は、以下の各軸で現場の要件を整理することが重要です。

コードの種類と印字方式

- 1次元コード(JAN、Code128など):流通や小売で広く採用。

- 2次元コード(QR、DataMatrixなど):大容量データやエラー訂正機能が強み。

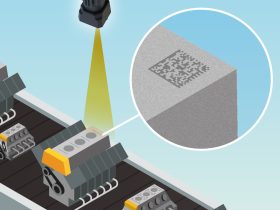

- DPM刻印の有無:直接刻印の場合、通常より読取が難しいため高分解能センサーや専用照明が必要。

使用環境と運用条件

- 特殊環境(粉塵、油汚れ、防爆、ESD対策など)が求められる場合、各種耐環境性(IP規格、防爆、ESD対応)を確認。

- 運用条件に応じて最適な機器を選定することが重要です。移動作業にはハンディ型やハンディターミナル、ラインや搬送路には固定式が適しています。

処理速度と読取頻度

- 1日数百件から数万件まで、用途によって要求される処理能力が変動。

- 高速搬送ラインでは、秒間複数回の読取やロングレンジ対応が求められる。

システム連携と拡張性

- WMS、MES、PLC、ERPとの通信方式(RS-232C、USB、Ethernet、Wi-Fi、Bluetoothなど)やリアルタイム性、将来的な拡張性も検討する。

総保有コスト(TCO)と投資回収

機器の価格だけでなく、長期的な修理・保守費やダウンタイムも考慮することが大切です。DPMやESDなど高度な機能が付くほど初期費用は上がる傾向にありますが、その分故障リスクや作業ロスを抑えられ、トータルコストを削減できる場合も多いです。

導入前に読取エラー率や在庫精度、クレーム対応コストを試算しておけば、導入後の改善度合いをはっきり示せます。

導入プロセス:機器選定から運用体制まで

1.要件定義と現場調査

導入前に、まずは以下の要素を整理します。

- コード要件:1次元か2次元か、DPM刻印の有無、印字品質の基準(ISO/IEC 15415, 15416)

- 作業環境:粉塵・油、静電気、温湿度、防爆などの特殊条件

- システム連携:上位システムとの通信手段やリアルタイム性

- 処理量と搬送速度:1日のスキャン件数、搬送速度など

- 冗長性と誤り訂正:多くの2次元コードには、リード・ソロモン符号などの誤り訂正機能が組み込まれており、印刷の不良や物理的な損傷があっても、正確なデータの復元が可能です。これにより、現場での読み取りエラーが低減され、安定した運用が実現されます。

2.PoC(試験導入)と評価

実際の現場に少数台を導入し、以下の点を評価します。

- 読取率やエラー率:実運用に近い環境での性能を確認

- 操作性と負荷:オペレーターの使いやすさ、他機器との干渉の有無

- 通信の安定性:上位システムとの連携が円滑に行われるか

この試験導入で得たデータをもとに、最適な機種と設置条件を確定します。

3.本格導入と運用体制の構築

- 全面導入・スケールアップ:PoC結果から最適機種と設置条件を確定し、ラインや倉庫全体に拡張。

- システム連携:WMSやMES、PLCとのリアルタイム通信を構築し、データ管理を強化。

- オペレーター教育:ハンディスキャナの正しい角度・距離、固定式スキャナの清掃・点検など正しい使用方法を周知し、操作ミスを防止。

- 定期保守:レンズや照明部の清掃、ファームウェア更新、ケーブルチェックなど、定期的な点検体制を整備。

- トラブル対応フロー:予備機の確保、障害時の連絡・交換手順

- 効果測定:導入前後の読取エラー率、作業時間、在庫精度の変化を定量的に評価し、改善策を講じる。

機器選定の具体的な要点

ハンディ型スキャナ/ ハンディターミナル

ハンディ型スキャナは、作業者が直接手に持って使用するため、ピッキング、棚卸、出荷検品などに適しています。

【選定ポイント】

通信方式

無線LANやBluetooth対応ならケーブルに縛られず、作業効率が向上。混線リスクやセキュリティも考慮。

堅牢性・環境耐性

粉塵や水滴が発生する現場ではIP54以上が目安。落下リスクが高い現場では耐衝撃設計が重要。

読取距離と分解能

- 至近距離ならワイドアングル・高分解能モデル

- パレット上の荷物や高所コードにはロングレンジ対応モデル

ハンディターミナルは無線対応や耐衝撃・防塵性能や、画面の見やすさ、アプリケーションの作成しやすさなどが重要です。読取距離や操作性を確認し、移動作業に最適なモデルを選定することがポイントです。

固定式スキャナ

生産ラインや搬送路に設置し、連続してバーコードを自動読み取りします。

【選定ポイント】

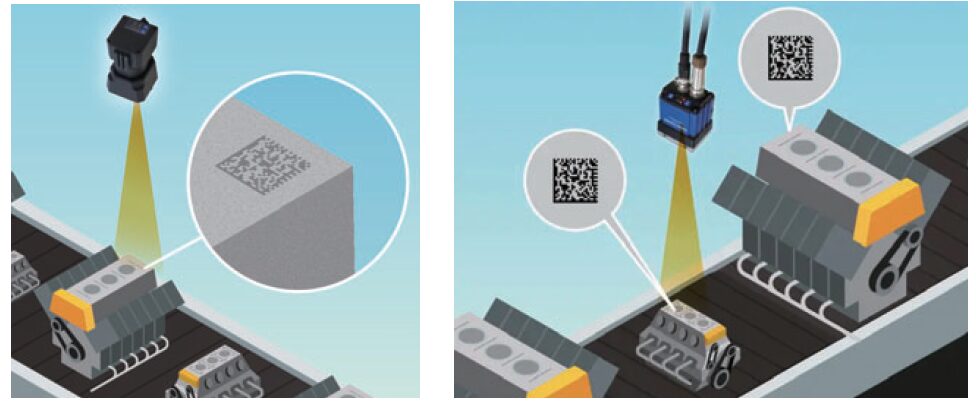

撮像性能と視野設計

撮像性能と視野設計における重要なポイントは、バーコードのサイズと読取距離の相互関係です。小型のバーコード(5mm角以下)を長距離(50cm以上)で読み取る場合、スキャナの視野・解像度が不足し、読取不良が発生しやすくなります。

そのため、以下の技術的アプローチが推奨されます。

- 読取可能なバーコードサイズの下限・上限を、カタログスペックだけでなく実機検証により確認する。

- 被写体サイズや搬送高さが変動する環境では、オートフォーカスやバリフォーカル機能を活用する。

- スキャナの位置から読取範囲を逆算し、視野角、解像度、設置角度を総合的に検討する。

これらの要素を事前に綿密に分析することで、信頼性の高いバーコードスキャンシステムの構築が可能となります。

搬送速度と読み取り応答

高速搬送ラインでは、画像処理スピードとコード検出アルゴリズムの性能が読取率に直結します。

通信方式と制御性

PLCや上位システムとの通信プロトコル(Ethernet/IP、リアル通信など)を明確にし、トリガー制御(センサ入力、タイマー駆動等)との整合を確認。

設置環境の影響

- 粉塵・油飛沫がある場合、防塵・防油仕様(IP65以上)の筐体が望ましい

- メンテナンス性(読取窓の清掃のしやすさなど)も重要な評価項目です。

性能軸としてのポイント

DPM読取性能

金属や樹脂に直接刻印するDPM(ダイレクトパーツマーキング)は、表面反射やコントラスト不足で読取り難易度が上がるため、DPM対応モデルが必要です。

ESD対応

電子部品工場などでは、静電気放電による破損を防ぐため、ESD対応モデルが必要になります。

防爆対応

化学工場や塗装ブースなどの危険場所では、防爆認証に準拠した防爆構造モデルが必要です。

印字品質検証機能

印字品質検証機能を備えたモデルは、ISO基準に沿った印字品質を数値評価し、誤読リスクを低減。安定運用と品質管理の徹底に貢献します。

おわりに

今号では、バーコード機器の選定ポイントと、導入ステップ全体の流れなどを概観しました。選定ポイントに沿って当社製品をご紹介しておりますので当社WEBサイトも是非ご覧ください。

製造業DX推進カタログ

RFID/バーコード/画像処理で工場内の状況を可視化

RFID/バーコード/画像処理で、工場内でのモノと人の動きをリアルタイムでデータ化し、製造業DXを加速させる機器・システムを工程毎に紹介しております。是非ダウンロードしてご覧ください。

- 画像処理で目視による検査判別を自動化

- ICカードタッチパネル端末で実績登録

- 制御PC不要で動作するRFIDリーダライタ

- 誤投入防止と生産実績収集

- UHFフォークで荷物とロケーション情報の登録を自動化

- トラック入退場管理

- RFID一括入荷検品

- Android端末でモバイル検品

- バーコードが無い荷物をOCRで検品&バーコードラベルを発行して個体管理 …他 掲載