VOL.012 2006年4月号

電気機器や電子機器の製造現場ですっかり定着した感のある『セル生産方式』。 実際の現場でもセル生産方式のキーの1つとしてバーコード/2次元コードを捉えていることも少なくありません。

なぜセル生産方式がポピュラーに?

近年、多様化するニーズや短くなる一方の製品ライフサイクルが原因で、製造現場で長く採用されてきたラインによる生産方式(全自動/ 半自動)から、 ラインをU字型やL字型に設置して少人数で作業を行うセル生産方式を採用する企業が多くなっています。

このような生産方式を採用する企業に共通して言えるのは、例えば携帯電話やパーソナルコンピューターなど製品ライフサイクルが短くかつ競争の激しい市場 に身を置いている点でしょう。 極端なことを言えば、明日はどうなるかわからないわけですから、生産体制も拡張・縮小が可能な、よりフレキシブルな生産方式が好まれるのは無理もありません。 そのため従来のライン生産方式から、柔軟な生産方式であるセル生産方式に移行しているのです。

セル生産方式とは?

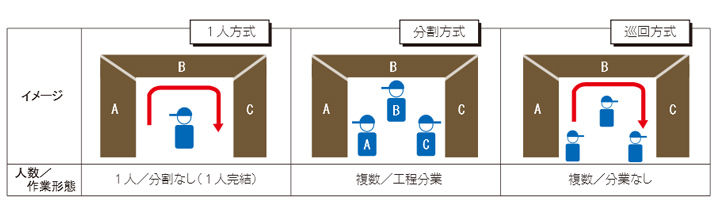

セル生産方式の特徴は、固定された作業者の前を製品を乗せたコンベアが動く従来の生産ラインとは違い、人も製品も動きます。 外的な特徴であるU字型ラインやL字型ラインは、作業者の動線を考えて、効率を追求した結果、生まれたスタイルです。 また一般のラインとは違い、作業者は複数の作業を受け持つ「多能工」です。 しかも作業者の判断で実際の状況を見ながら臨機応変に作業分担を変えるなど、基本的にはセルの中で決められた仕事をするために最も効率の良い方法をそれぞれ工夫することができます。 そのため、一般的にその柔軟性の高さから多品種少量生産には有効であると言われています。

それでは、このセル生産方式には何が必要なのでしょうか? 長所と合わせてご紹介します(下表を参照)。

| ● セル生産方式の長所と必要条件 | |

| 長 所 |

|

| 必 要 条 件 |

|

セル生産方式は、多品種少量生産が多い日本の製造業には非常に有効であると考えられています。 しかし、他方で作業者が複数の職務をこなせることや、セルに対するサポートシステムの構築(セル内の全ての工程・作業を理解する必要がある)など、導入に向けたハードルは高く、 また明らかに設備型生産が必要とされる少品種大量生産の現場には適しません。

バーコード/2次元コードを使用したセル生産方式とトレーサビリティ

・デジタルカメラ、パーソナルコンピューター(PC)の場合

基本的には製品に組み込まれた基板をキーに、トレースが必要とされる部品を1個単位(場合によっては1袋単位)で結びつけています (基板と部品の両方にバーコードまたは2次元コードが付いています)。 その後、担当する作業が完了した時点で、プリンターから終了ラベルを印刷して、製品に貼り付けます。 この作業をサポートするために、通常1人に1台のプロジェクションスキャナとレーザースキャナの組み合わせ(バーコードの場合)、または2次元コードリーダーとオートスタンドの組み合わせ(2次元コードの場合)が装備されています。 また、基板などにダイレクトマーキングが使用されている場合は、自動ラインでの基板の実装までは2次元コードを利用し、その後はバーコードで運用しているケースが非常に多く見られます。 またバーコード/ 2次元コードを利用したトレーサビリティーシステムをセル生産方式に導入すると、どれくらいの間にどれくらいの量の製品を製造したかというデータが作業と 同時に積み上げられていくので、自動的に工程管理を行うことができるようになります。 そういう意味でもセル生産方式とバーコード/ 2次元コードを利用したシステムは、切っても切れない仲だと言えるでしょう。

バーコード/ 2次元コードがセル生産方式における重要なキーの1つと言われる由縁です。