2026年1月号

食品工場ではHACCP等の衛生管理によって“うっかりミス”を減らしてきました。一方、悪意ある混入や改ざんなど「意図的な行為」は、衛生管理だけでは防ぎにくいとされます。だからこそフードディフェンスでは、重要エリアのアクセス管理と、いつ・誰が・どこで・何をしたかを示せる証跡(ログ)の整備が重視されます。今号では、当社のパッケージを中核に、RFIDとAI画像検査を軸に、工程に応じてバーコード/OCRも組み合わせた”活用パターン”を紹介します。

フードディフェンスとは:食品衛生との違い/アクセス管理・証跡が重視される理由

まず前提として、食品衛生(Food Safety)は、加熱不足や交差汚染など「意図しないエラー」を工程管理で防ぐ考え方です。一方で、フードディフェンス(Food Defense)は、悪意を持った人が意図的に不適切行為を行う可能性も踏まえ、脆弱になりやすい箇所を洗い出し、抑止・検知・迅速な対応につなげる取り組みです。農林水産省の説明資料「食品防御について(意図的混入から食品を守る)」でも、衛生管理は“意図しない不適切な取扱い”の防止が目的であり、意図的行為は衛生管理では防ぎにくいという整理が示されています。

「食品防御対策ガイドライン(食品製造工場向け)(令和5年度版)」では、訪問者対応や持ち物確認、脆弱性の高い場所の把握など、現場運用に落とし込める推奨項目がまとめられています。フードディフェンスは「ルールを作って終わり」ではなく、アクセス管理(誰が入れるか)と、証跡(何が起きたか説明できる記録)を、SOP(標準作業手順書)・教育・体制とセットで回していくのが現実的です。

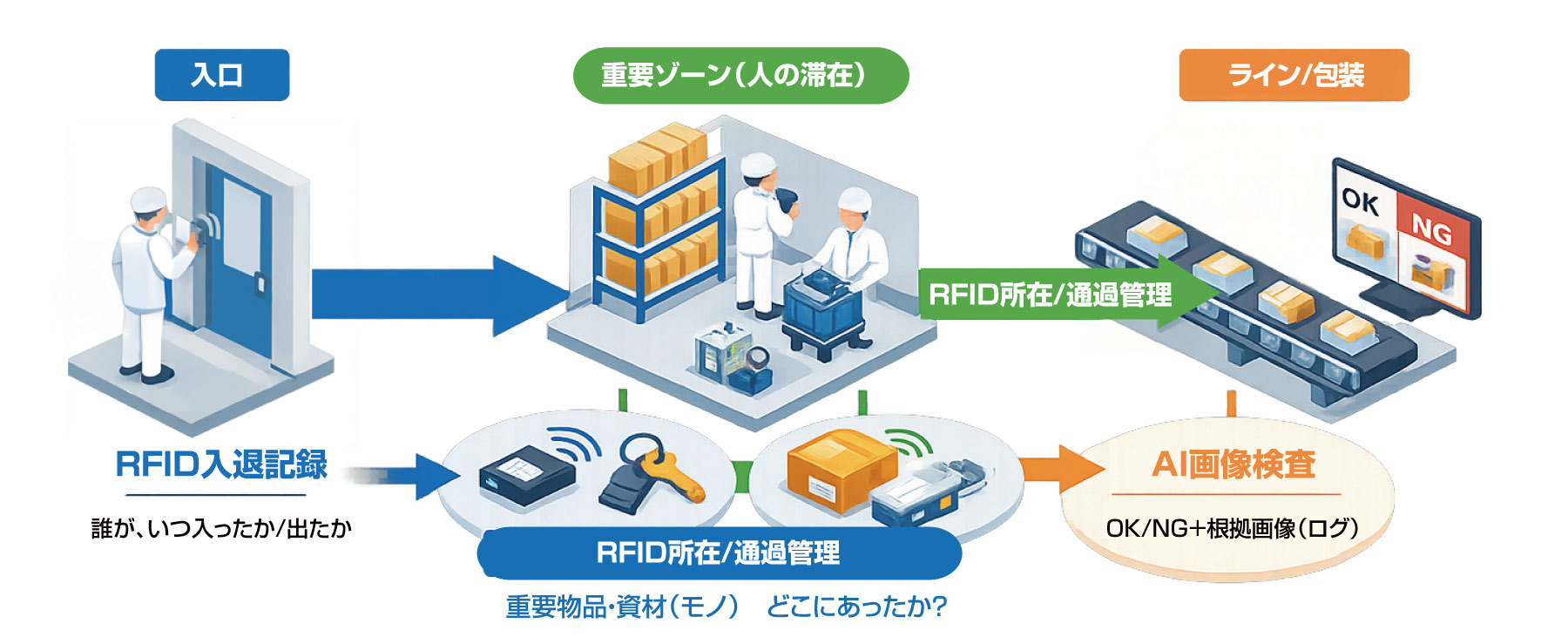

全体像:RFID×AI画像検査でつくる「証跡の連鎖」

フードディフェンスで重要なのは、単発の対策を増やすことよりも、“説明できる状態”を工程として作ることです。ここで効くのが、RFIDとAI画像検査の組み合わせです。

- RFID:人やモノの「通過・所在・在室」を、現場負荷を上げずに記録しやすい

- AI画像検査:封緘・ラベル・外観など、目視に頼りがちなポイントを“同じ基準”で見える化しやすい

- バーコード/OCR:現場に既にある表示・ラベルを活かし、ログの粒度を揃える補助線になる

- 防爆:危険場所がある工場では“使える機器が限られる”問題を避け、例外運用を減らす

この“連鎖”ができると、監査や調査の場面で「担当者の記憶」ではなく、「記録」として説明しやすくなります。もちろん、これだけで“必ず防げる”わけではありません。しかし、抑止(やりにくくする)と、説明責任(説明できる状態)の両方に寄与する、現実的な設計に近づきます。

脆弱性評価は、対策の“優先順位”を決めるための整理

フードディフェンスは、リスクを闇雲に列挙して不安を増やすことが目的ではありません。脆弱性評価は、工場の工程や運用を踏まえて“穴になりやすい点”を洗い出し、限られた予算と工数でどこから手を付けるか優先順位を決めるための整理です。食品防御対策ガイドライン(食品製造工場向け)でも、工場の状況に応じて対策を検討する前提が示されています。

まずは次の3点だけでも棚卸しすると、優先順位を付けやすくなります。

- 人の出入り:重要ゾーンに「誰が入れるか/実際に誰が入ったか」を説明できるか

- モノの動き:重要物品・資材が「どこにあるか/いつ動いたか」を追えるか

- 見た目の変化:封緘・ラベル・表示の「いつもと違う」を見落としにくいか

本記事では、この3つをそれぞれ RFID(入退・所在) と AI画像検査(封緘・ラベル) を軸に、スモールスタートで進める実装パターンとして紹介します。

課題1:重要ゾーンの入退(アクセス管理)を“監査に耐える形”で残す

なぜ今これが問題になるのか(重要ゾーンの出入り)

食品工場では、原料保管、仕込み、アレルゲン管理エリア、品質検査室、薬品保管など、特に管理を強めたい場所があります。一方で、多拠点・多シフトになるほど「入退の運用が属人化」しやすく、監査で“誰が出入りしていたか”を問われると、紙台帳や口頭ルールでは説明が難しくなります。多拠点・多シフトほど入退運用が属人化し、監査で「誰が出入りしていたか」を問われる際に紙台帳や口頭ルールでは説明が難しくなります。 よくある問題は、紙台帳が読みにくく追記できること、入力負荷が高く続かないこと、記録が書き換えられる可能性があることです。

よくある課題(紙台帳・鍵運用の限界)

- 紙台帳が“後から書ける/読めない”状態になり、証跡として弱い

- ルールはあるが、現場側の入力負荷が高く続かない

- 記録は残っても、データ編集の統制が弱いと監査で突っ込まれる

どう仕組みに落とすか(入退ログの作り方)

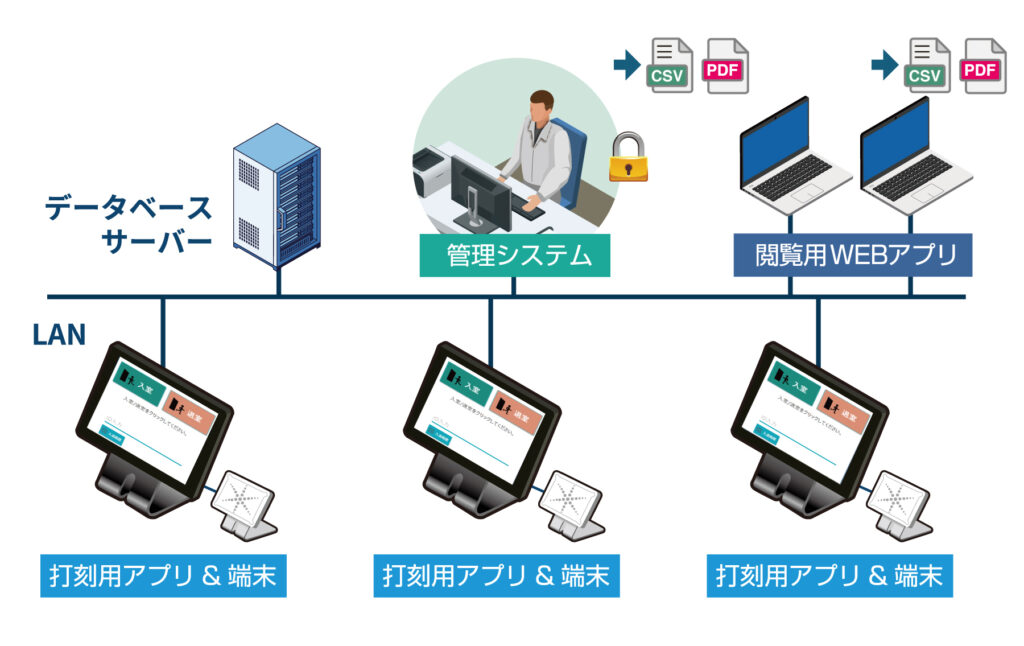

当社の入退記録管理システム 「RF Smart Entry」 は、ICカードをかざして個人認証を行い入退を記録し、監査や調査で提示しやすい形に整えます。記録の入力は現場端末から行い、記録の修正・管理は管理者側で行う運用にできるため、「後から書き換えられていないか」を説明しやすくなります。入退ログは CSVやPDF で出力でき、まずは 端末1台から スモールスタートできます。最初は最重要ゾーン1か所から始め、SOP(誰が/いつ/例外時)を最小限に定義して拡張します。

課題2:重要物品・資材の所在(持出/持込/滞留)を把握し、説明できる状態にする

なぜ今これが問題になるのか(“どこにあるか”が説明できない)

フードディフェンスでは「人の出入り」だけでなく、重要なモノが管理下にあるかも重要です。重要書類・計測器・薬剤/洗剤などの所在が曖昧だと、不適切な取り扱いが疑われる場面で事実関係を素早く整理できず、説明責任を果たしにくくなります。食品防御対策ガイドライン(食品製造工場向け)でも、工場の状況に応じた対策検討や、日常運用の対策例が整理されています。

よくある課題(台帳・定位置管理が続かない理由)

- 定位置管理の“例外”が増える(応援要員、委託作業、繁忙期、夜間対応などで置き場が崩れる)

- 台帳やExcelは記入漏れ・検索性・提出様式で詰まりやすい(監査や調査のたびに集計負担が出る)

- 「探す時間の削減」だけを目的にすると、対象点数が少ない場合に投資対効果が弱く見えやすい

どう仕組みに落とすか(所在・通過ログの作り方)

当社のRFID所在/通過管理スタートアップシステム 「Run Point」 は、UHF帯RFIDリーダーで管理対象を検知し、最新の場所/工程をマップ表示で確認できます。所在/通過の一覧・履歴に加え、施設平面図の取り込み、タグエンコード、リーダーの死活監視など、立ち上げ期に必要な要素をまとめて提供しています。

また当社は、自社開発ソフトとリーダー/アンテナ、ICタグまで含めたトータル提供や、施設規模・環境に応じた設置箇所の最適化支援も行っています。

小さく始める(読取ポイントを2〜3か所に絞り、対象は“重要カテゴリ”から)

- 対象はまず「説明責任が重い重要物」(薬剤・洗浄剤などの重要資材や、計測器・治具など)に絞る

- 設置は「読取ポイントを2~3か所」から(出入口/前室/保管庫出入口など)

- 工数削減(台車・通い箱等)が主目的なら、対象点数は少なすぎない方が効果が出やすい(目安:50~200点程度。目的と現場条件で調整)

広げる(対象・工程・拠点へ、証跡を“つなげる”)

- 対象拡大:重要物品→重要資材→工程内の管理対象へ(“説明すべきモノ”を段階的に増やす)

- 工程拡張:保管庫だけでなく、前室・ライン入口・出荷口など、説明責任に効く通過点を追加する

- 多拠点展開:設備構成を無理に統一するより、ログ項目(何を/いつ/どこで)と運用SOPを標準化し、監査時の説明を一本化する

- 他の証跡との連鎖:入退ログ(アクセス管理)と所在/通過ログを時刻で突合できるようにすると、調査時の整理が一段スムーズになる

※参考として、入退記録基盤「RF Smart Entry」は「誰が・いつ・どこを出入りしたか」をICカードタッチでデジタル化し、標準CSV出力等に対応しています。

課題3:封緘・ラベル・表示の“違和感”を見落としにくくする(抑止+検知)

なぜ今これが問題になるのか(見た目の確認が属人化する)

食品工場には、ラベル表示やロット表示など「見て判断する」点検が多く残り、注意力や経験差、繁忙で確認が抜けやすいのが現実です。ここは“人の注意力”に依存しやすく、シフト・経験差でばらつきが出ます。フードディフェンスの観点では、“気づける/説明できる状態”に近づけることが重要です。

よくある課題(目視のばらつき・根拠が残らない

- 目視確認の基準が人によって違う

- 忙しい時間帯にチェックが流れる

- 異常時に「その時どう見えていたか」を残せない

どう仕組みに落とすか(画像検査+ログ保存の設計)

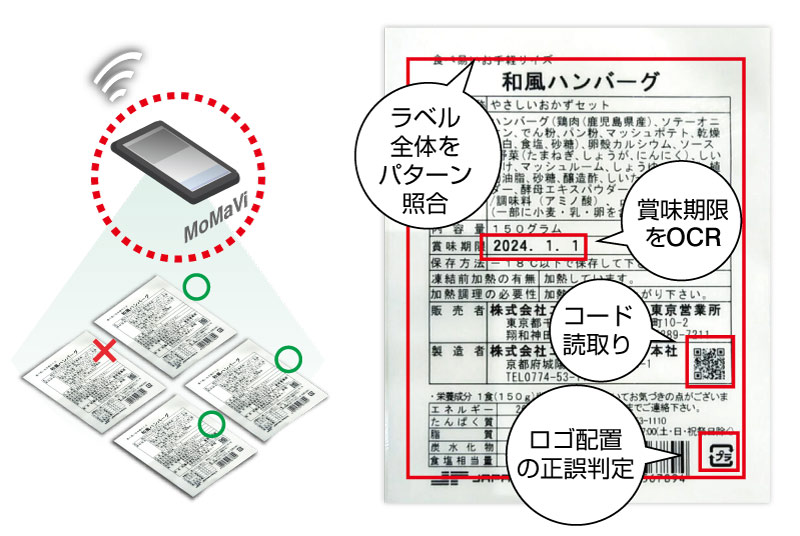

当社のAI画像検査ソリューション「VisAI」シリーズは、カメラで有無・数量・外観の不整合を判定し、OCR/バーコードで表示内容を読み取って照合、画像と判定結果をログ化できます。活用例は、受入・払出でのラベル表示の整合性チェック(OCR+バーコード+画像)や、封(ふう)・封印ラベル等の有無/位置確認などです。現場のリスクや運用負荷に合わせ、効果が出やすいポイントから小さく始め、対象や工程を段階的に広げます。

運用は、VisAI-Edge(常設用エッジAIカメラ)/MoMaVi(スマホによるモバイル検査)と状況に応じて機器選択できます。

AI画像検査|ビジョンシステムを手軽に導入可能なMTS製品「VisAIシリーズ」

AIビジョンシステム

VisAI(ビズアイ)

スマホで使えるモバイル版「MoMaVi(モマビ)」と、エッジAIカメラ「VisAI-Edge」をご用意。VisAI共通アプリケーションを搭載。外観検査の省人化・省力化をサポート。

補完:防爆で“例外を作らない”

アルコール・溶剤など可燃物の取扱い場所や粉体原料の投入・混合工程など、防爆が必要な現場では、持ち込める機器が限られ、結果として例外運用が増えがちです。当社では、防爆対応スマートフォン/防爆対応タブレットやリーダーを取り扱っており、RFIDやAI画像検査、OCR/バーコード読取が導入可能です。防爆エリアでも機器制約による“抜け”を減らし、運用の標準化につなげます。

RFID×AI画像検査でつくる「証跡の連鎖」

フードディフェンスは、対策を増やすより、重要ポイントに絞って運用を回し続けることが大切です。工程に応じてRFID・AI画像検査・OCR/バーコードを組み合わせれば、証跡(ログ)がそろい、監査や有事にも「いつ・誰が・どこで・何を」を記録で示せます。まずは1工程・1ポイントから小さく始め、段階的に広げます。当社はスモールスタート向けパッケージに加え、現場条件を踏まえたカスタマイズ提案・システム構築まで一気通貫で支援します。着手ポイント整理からでもご相談ください。

製造業DX推進カタログ

RFID/バーコード/画像処理で工場内の状況を可視化

RFID/バーコード/画像処理で、工場内でのモノと人の動きをリアルタイムでデータ化し、製造業DXを加速させる機器・システムを工程毎に紹介しております。是非ダウンロードしてご覧ください。

- 画像処理で目視による検査判別を自動化

- ICカードタッチパネル端末で実績登録

- 制御PC不要で動作するRFIDリーダライタ

- 誤投入防止と生産実績収集

- UHFフォークで荷物とロケーション情報の登録を自動化

- トラック入退場管理

- RFID一括入荷検品

- Android端末でモバイル検品

- バーコードが無い荷物をOCRで検品&バーコードラベルを発行して個体管理 …他 掲載