導入までの経緯

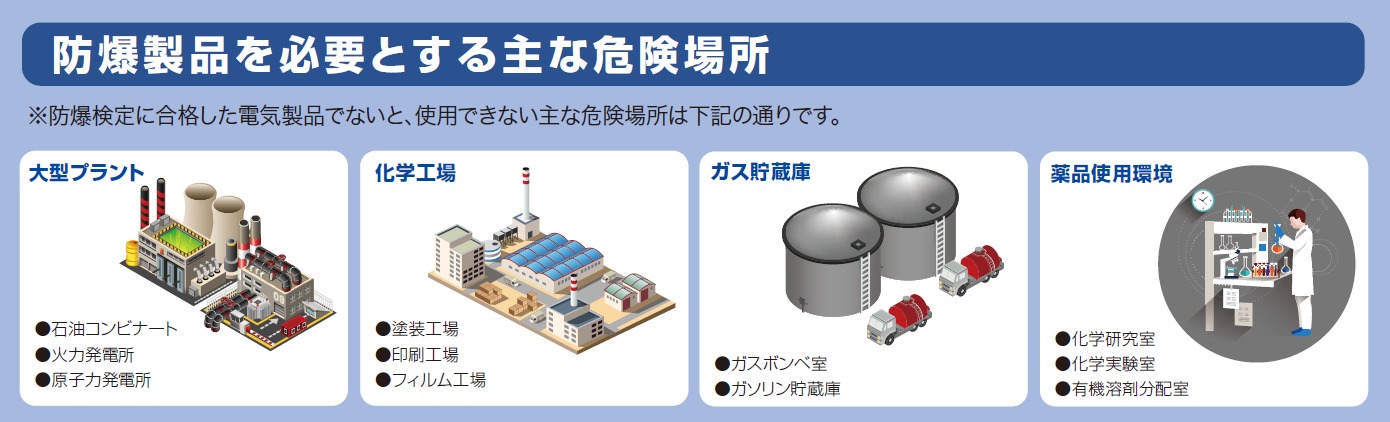

| 石油精製・石油化学工場 | LNG/LPG充填所 | 火力発電所(LNG・原油焚き) | ガソリンスタンド |

| 油槽所 | 石油掘削施設 | 空港の燃料充填所 | ガスパイプライン施設 |

| 水素ガス取扱所 | 半導体製造工場 | 医薬品製造工場 | 合成樹脂製造工場 |

| ゴム製品製造工場 | 塗装作業所(自動車・電気製品等) | 印刷作業所 | 機械器具/部品洗浄作業所 |

| 電気製品製造工場 | 温泉掘削作業施設 |

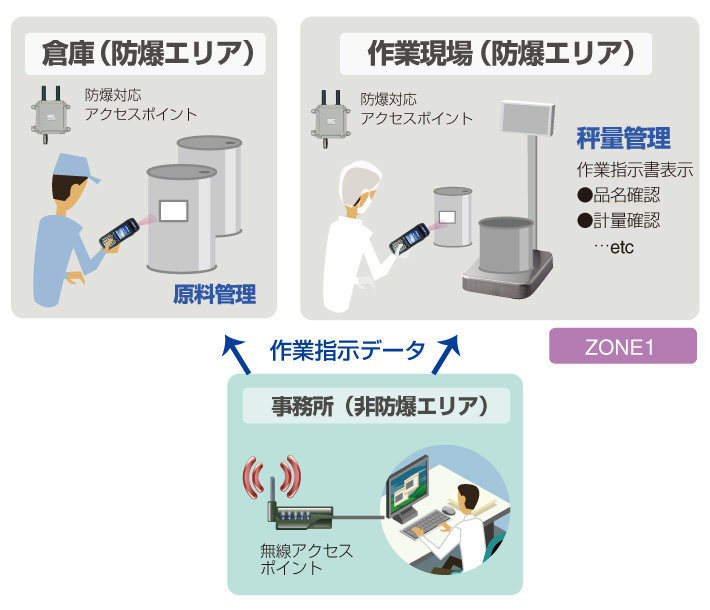

システム例

化学原材料などの秤量の際に、バーコードを読み取って配合情報と秤量データのチェックを行い、原料取り違いや誤配合といったヒューマンエラーを防止します。 また作業実績データ入力を行い、トレーサビリティを実現します。

| 業種 | 物質名 | 導入目的 |

|---|---|---|

| 接着剤 | トルエン他 | 作業指示管理 |

| 製薬 | エタノール他 | 配合ミス防止、 トレース管理 |

| 塗料 | 各種溶剤 | 溶剤誤混入防止、 溶剤管理 |

導入メリット

ヒューマンエラーの防止

原料取り違いや、投入量ミスなどの誤配合が無くなります。無駄な材料費や、作業時間の削減につながります。

作業レベルの均一化

目視で確認していた作業がIT化されることで、誰でも均一な作業レベルを維持することができます。